BOSCH: сделано в России — Блоги Mastergrad

Инструменты BOSCH российского производства – для многих звучит непривычно. Но не для тех, кто уже знаком с продукцией завода BOSCH в Энгельсе. Почти 10 лет российское предприятие производит самые ходовые модели профессиональной «синей» линейки – дрели, шуруповерты, УШМ, лобзики. В ассортименте как сетевые, так и аккумуляторные инструменты.

Российский покупатель от этого только выигрывает. Каждый станок на заводе – фирменное оборудование. Точное такое же используется на заводах в Германии и других странах. Поэтому российское качество сборки ничем не отличается от европейского.

Еще один приятный бонус – доступность. Собственное производство обходится гораздо дешевле, чем закупка «готовых инструментов». Благодаря этому тысячи мастеров приобретают отличную профессиональную технику по выгодной цене.

Многих покупателей, помимо цены, волнует и качество. Можно ли превзойти хваленое «немецкое качество» или хотя бы сохранить его на приемлемом уровне? Спешим успокоить всех скептиков. Инструменты с российского завода ничем не отличаются от инструментов, произведенных в Германии! А по некоторым параметрам даже превосходят их. Объясняем, почему.

Сейчас только 30% продукции завода продается в России, а 70% отправляется на экспорт по всему миру, например, в США. Общее правило компании BOSCH – артикулы, которые производятся в Энгельсе, не производятся больше ни на одном заводе BOSCH в мире. Мощность российского производства на сегодняшний день 1 200 000 – 1 300 000 единиц продукции в год. Планы на 2018 год – 1 600 000 единиц.

Оригинальные комплектующие

Комплектующие закупаются по всему миру от Германии до Кореи, в том числе и в России Некоторые детали производят в России, но из европейского сырья. В Энгельсе выполняется практически полный цикл работ: на заводе отливаются пластиковые детали корпуса, собираются двигатели и т.д.

Хороший пример – движок для дрели. Для его изготовления используют высокопрочные стальные прутки, закаленные на заводе в Германии. А сам механизм изготавливают уже в России.

Международный тестировочный центр

Даже произведенные в Германии комплектующие могут вызвать сомнения у российских специалистов. На заводе в Энгельсе установлено оборудование для тестирования деталей и запчастей, проверки их механических и электротехнических характеристик.

Услугами завода пользуются и немецкие коллеги. Запчасти для производства в Германии тестируются нашими российскими специалистами.

Региональных особенностей контроля качества нет, критерии абсолютно те же, что и в Европе. В рамках улучшения качества изделий, продаваемых на локальном рынке, BOSCH анализирует причины основных отказов из сервисных центров региона СНГ.

Оборудование лучше, чем в Германии

Не секрет, что немецкие заводы оборудованы отличной техникой. Она надежна и долговечна, а потому не часто обновляется. Однако для производства современного инструмента необходимы современные технологии. Для этого на российском заводе установлены новейшие модели машин. Это в разы повышает качество сборки.

Тщательная смазка

Это важный этап, которым пренебрегают многие производители. На заводе BOSCH в Энгельсе смазывание внутренних деталей – один из обязательных этапов производства. При этом смазки не жалеют! Благодаря этому двигатель инструмента отлично работает с первого же включения.

Безопасность

Все инструменты после сборки проходят тест на электротехническую безопасность. Это обязательный этап, без которого невозможен запуск продаж.

Испытания на настоящей стройке

После проверки на безопасность и функциональность остается последнее испытание – работа в реальных условиях. Тестирование проводится профессиональными строителями на строительной площадке. При этом используются универсальные технологии, принятые на европейских заводах! Специалисты не раз отмечали, что российские и немецкие инструменты показывают себя в работе абсолютно одинаково. Пожалуй, это лучшая оценка для завода BOSCH в Энгельсе.

mastergrad.com

Расположение производств

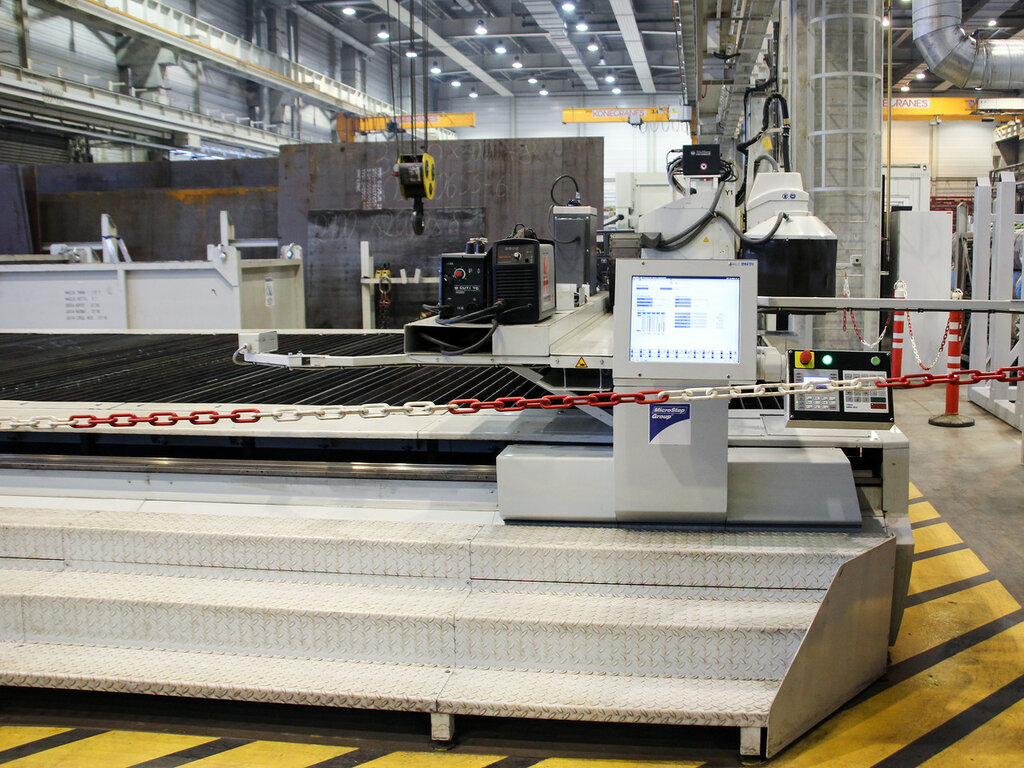

Наши современные производственные предприятия в Германии, Австрии и России обеспечивают высочайшее качество продукции, что официально подтверждается оответствующими сертификатами авторитетных международных институтов и агентств. Ежегодно мы производим свыше 1500 котельных систем для малых, средних и больших промышленных предприятий. Наши производства оснащены новейшим технологическим оборудованием и средствами автоматизации: аппаратами плазменной резки, автоматами сварки под флюсом с видеоконтролем, различными кантовательными механизмами, современными системами ультразвукового и рентгеновского контроля сварных швов – что позволяет обеспечить высокий уровень производства и 100% контроль качества выпускаемой продукции.

Гунценхаузен, завод 1

На нашем заводе в Гунценхаузене (Бавария, Германия) мы производим котловые модули и компоненты.

Гунценхаузен — Шлунгенхоф, завод 2

Паровые котлы производительностью 175 кг/ч — 55 000 кг/ч, высокотемпературные водорейные котлы мощностью от 820 до 38 000 кВт и водогрейные котлы единичной мощностью 14 000-19 200 кВт производятся на заводе №2 в Гунценхаузене — Шлунгендорф.

Бишофсхофен, завод 3

В Бишофсхофене мы производим водогрейные котлы единичной мощностью от 650 до 12 600 кВт.

Энгельс, завод 4

Для российского рынка водогрейные котлы единичной мощностью от 2 500 до 12 600 кВт производятся в г. Энгельс Саратовской области, Россия.

Контакт

Завод №1 Гунценхаузен со штаб-квартирой

Бош Индустрикессель ГмбХ

ул. Нюрнбергер, 73

91710 г. Гунценхаузен

Германия

Телефон +49 9831 56-0

[email protected]

Завод №2 Шлунгенхоф

Бош Индустрикессель ГмбХ

ул. Ансбахер, 44

91710 г. Гунценхаузен

Германия

Телефон +49 9831 56-0

[email protected]

Завод №3 Бишофсхофен

Халденвег 7

5500 г. Бишофсхофен

Австрия

Телефон +43 6462 2527-0

[email protected]

Завод 4 Энгельс

ООО «Бош Отопительные Системы»

проспект Ф. Энгельса, 139

413105, г. Энгельс

Россия

Телефон +7 8453 51 54 09″

www.bosch-industrial.com

Что производят на Боше — С миру по нитке — LiveJournal

В конце декабря мне удалось побывать на одном из крупнейших производств Саратовской области — энгельском филиале компании «Bosch».Этот завод действительно крупный, даже по меркам страны. Почти полторы тысячи работников, занимаемая площадь в 19 гектаров, несколько производств. Обо всём этом будет ниже, а пока немного справочной информации.

Заводы компании «Bosch» расположены почти по всему миру – 360 дочерних предприятий в 150 странах. В России расположено 7 собственных производств Bosch: в Москве, Химках, Санкт-Петербурге, Самаре, Казани и Энгельсе. Каждое из этих производств выпускает собственное, отличное от других филиалов оборудование.

И Энгельс в этом плане выделяется: здесь расположено больше всего производств – 4. Это ООО „Роберт Бош Саратов“ (автомобильные технологии Bosch, производство автомобильных свечей зажигания), ООО „Бош Отопительные Системы” (Отопительные Системы Bosch, производство газовых котлов), ООО „Бош Пауэр Тулз“ (производство электроинструментов Bosch) и ООО „Еврорадиаторы” (производство радиаторов отопления).

Такое количество предприятий уже говорит о том, что энгельский филиал – крупнейший в России. Вот еще несколько цифр, свидетельствующих об этом. На конец 2015 года общее количество сотрудников Bosch в России составляло 3660 человек, из них 1470 трудятся в Энгельсе. Т.е. почти около половины.

Под катом рассмотрим энгельские производства более подробно.

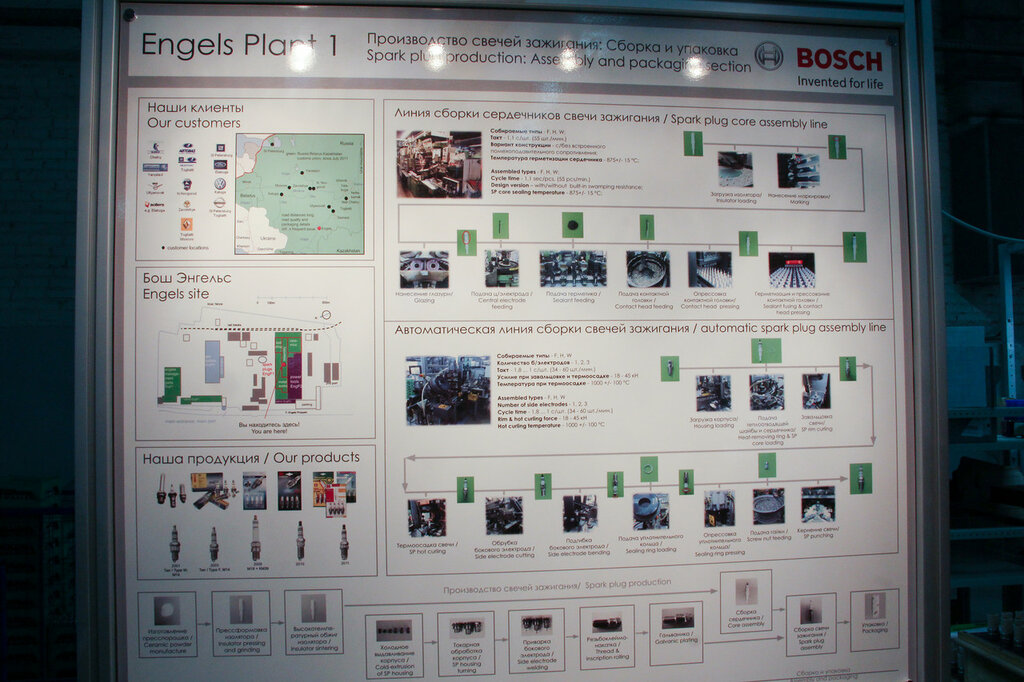

Старейшее производство Bosch в Энгельсе – это производство свечей зажигания, работающее с 1960 года. Как же так получилось? Дело в том, что эта производственная площадка существовала в Энгельсе с 1942 года, когда стали изготавливать керамические товары военного назначения. А в 60-х годах с ассортимент выпускаемой продукции добавили свечи зажигания — ведь для их производства необходима керамика. И вот уже на этой сформировавшейся площадке и начал свою деятельность Bosch с 1996 года, когда Bosch приобрел контрольный пакет акций «Завода автотракторных запальных свечей». И уже в 2001 году была выпущена первая свеча с логотипом Bosch. В 2004 г. «БОШ-Саратов» и ОАО «ЗАЗС» объединились в одно предприятие, а уже с 2008 г. Bosch стал полноценным владельцем завода. Вот такая история развития Bosch в Энгельсе.

А на фотографии вы можете посмотреть сам процесс производства свечей — от сборки до упаковки.

На сегодняшний день это самое крупное производство энгельского индустриального парка, насчитывающее 767 работников на 591 рабочем месте. Почему рабочих мест меньше, чем рабочих? Так производство работает в 2 смены.

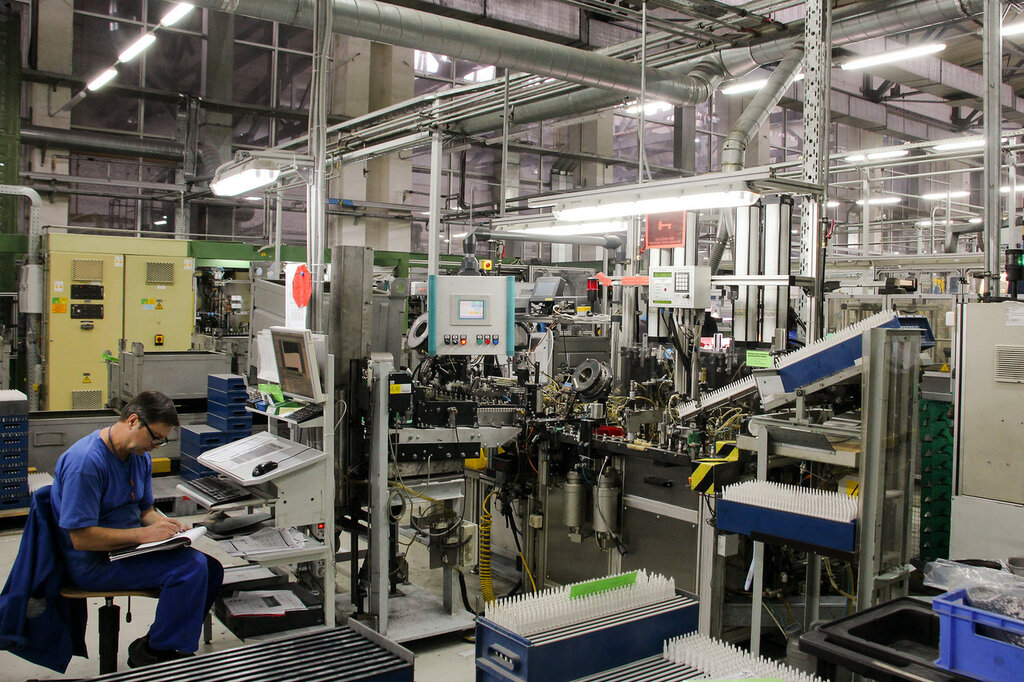

Всё производство автоматизировано и требует высоких квалифицированных кадров. Перед началом самостоятельной работы новый сотрудник проходит длительную стажировку на заводе, а на некоторых специальностях требуется стажировка в Германии.

Вот один из станков для производства свечей.

Ежегодно здесь изготавливается более 50 млн свечей зажигания, около 60% из которых идет на экспорт.

Увидев в магазине свечи зажигания с брендами Bosch, ЭЗ, APS Приоритет – знайте, что это свечи энгельского производства.

Еще один станок

Почти все крупные автомобильные заводы в России являются клиентами энгельского завода Bosch. АвтоВАЗ, «Группа ГАЗ», КАМАЗ, УАЗ, ЯМЗ, Daimler, GM, BMW, Renault, VW и Ford – все они используют свечи из Энгельса.

В связи с таким разнообразием автомобильных заводов ассортимент производимых свечей тоже разнообразен. Все виды выпускаемых здесь свечей вы можете посмотреть на этой фотографии.

Конвейер по сборке свечей.

Собранные свечи.

А вот другая разновидность свечей. Для их производства требуется керамика. И керамическое производство есть на самом заводе — этакий полноценный цикл получается. Между прочим, сейчас на заводе монтируют новую печь для керамического производства — это позволит значительно увеличить объем производства. 50 миллионов свечей заводу уже мало

А это линия по упаковке свечей — в виде конвейера

Конечное место этого конвейера вот такая коробка с карандашами со свечами

Переходим в следующее производство. Следующим оно будет и по дате открытия — это ООО „Бош Пауэр Тулз“, на котором делают электроинструменты Bosch. Оно было открыто в 2006 году. Это производство то же достаточно крупное: 362 рабочих места, 531 работник.

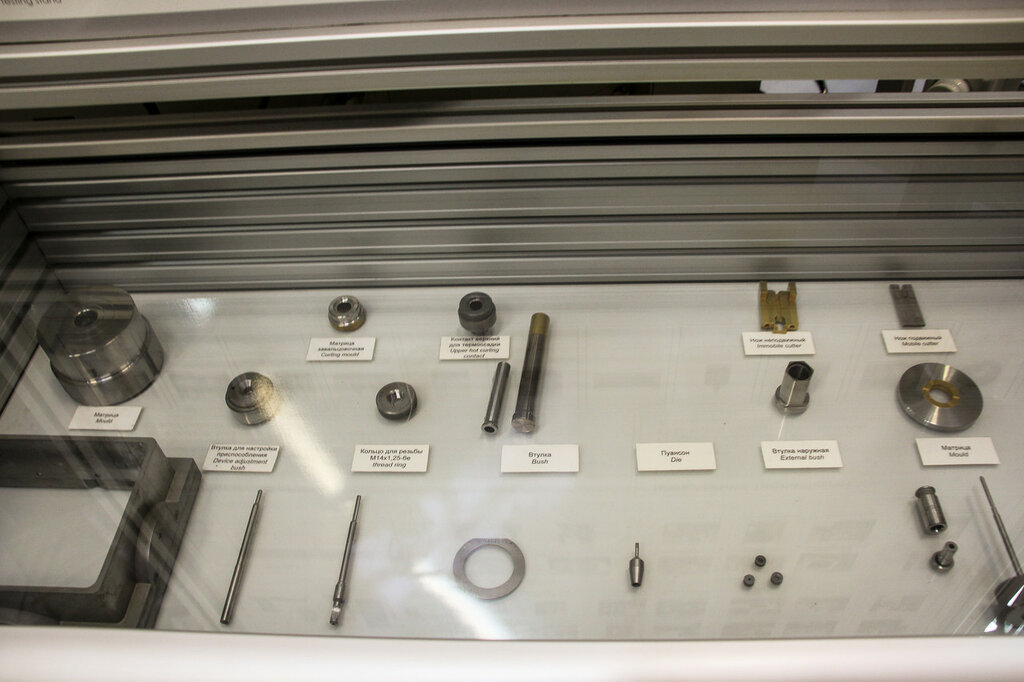

Дрели, пилы и прочий электроинструмент — все знают как они выглядят в собранном виде. А вот на фото ниже можно посмотреть, из каких деталей этот инструмент состоит.

Т.е. на заводе происходит полноценный цикл производства инструмента — от мельчайших деталей до сборки готовой продукции. Фотографии уже собранного материала показывать не буду — все его видели. А вот о производстве немного расскажу.

Выделяется в этом производстве слесарный и токарный участки — именно там происходит этот тончайшей процесс «рождения» самых разнообразных составляющих инструмента. Причем делается это на современном импортном автоматизированном оборудовании. Оборудование импортное, да, но это потому, что на всех филиалах компании Bosch, во всех странах, оборудовании одинаковое. Это такая своеобразная линия компании.

Оборудование то автоматизированное, но под четким наблюдением человека. Токари, слесари — только высококвалифицированные, опять-таки с длительной стажировкой на заводе.

Кстати, на фотографии выше видна одна из проблем энгельского филиала Bosch — высокий возраст работников. На заводе недостает молодых кадров именно рабочих специальностей. Но это проблема многих российских заводов.

А вот на этой фотографии видно, что станки автоматизированные.

Но в этом цехе не мало проводят и ручной работы

Запчасти для монтажа

Переходим к другим производствам. В начале — немного истории: в 2010-х фирма Bosch решила расширить свое присутствие на российском рынке и открыло несколько новых производств. 2 таких производства были открыты и в Энгельсе – это ООО „Бош Отопительные Системы” (открыто в 2014 году) и ООО „Еврорадиаторы” (в 2015 году).

ООО „Еврорадиаторы” выпускает стальные панельные радиаторы, предназначенные для российского рынка.

ООО „Бош Отопительные Системы” производит промышленные и бытовые газовые котлы для отопления и снабжения горячей водой. Котлы распространяются по России и странам СНГ. Стоит сказать, что из всей продукции энгельского филиала около 60% поставляется на экспорт, остальное – для внутреннего рынка. Это производство — единственное в филиале, находящиеся на другой промышленной площади, в отдалении. Поэтому попасть на нее не удалось.

Зато посмотрел на производство газовых котлов, на котором стоит остановиться отдельно. Потому что это уникальное производство, практически не имеющее конкурентов в России. И если в производстве бытовых настенных и напольных котлов конкуренция есть, то промышленные котлы в России производят только 2 фирмы.

Промышленные котлы типа UT-L представляют собой идеальное решение для систем теплоснабжения с различным профилем применения, включая городские магистральные сети. Такие котлы применяются в больницах, частных и многоквартирных жилых домах, офисных учреждениях, а также на промышленных предприятиях. Между прочим, все котлы приспособлены к российским условиям.

Вот тут вы можете наблюдать схему котла и название всех его составляющих.

Обзор водогрейного котла Bosch Unimat

Перейдем непосредственно к производству. Начинается оно с завоза на завод вот таких металлических листов, из которых и делают котлы.

Это -небольшая часть станка по распилу листов. Как мы видим, станок автоматизирован

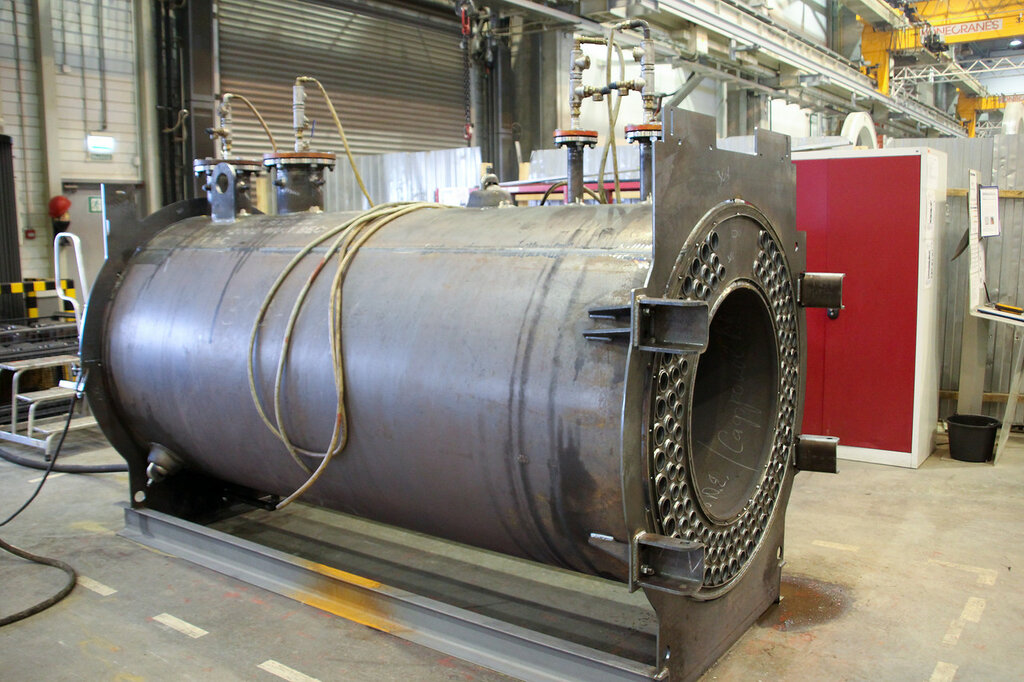

Дальше подготовленные листы гнут, приваривают, зачищают. В итоге — котлы самых разных размеров. На фото — самый большой котел. На фоне человека — это чтобы вы могли масштабы сравнить.

Крышки и днища

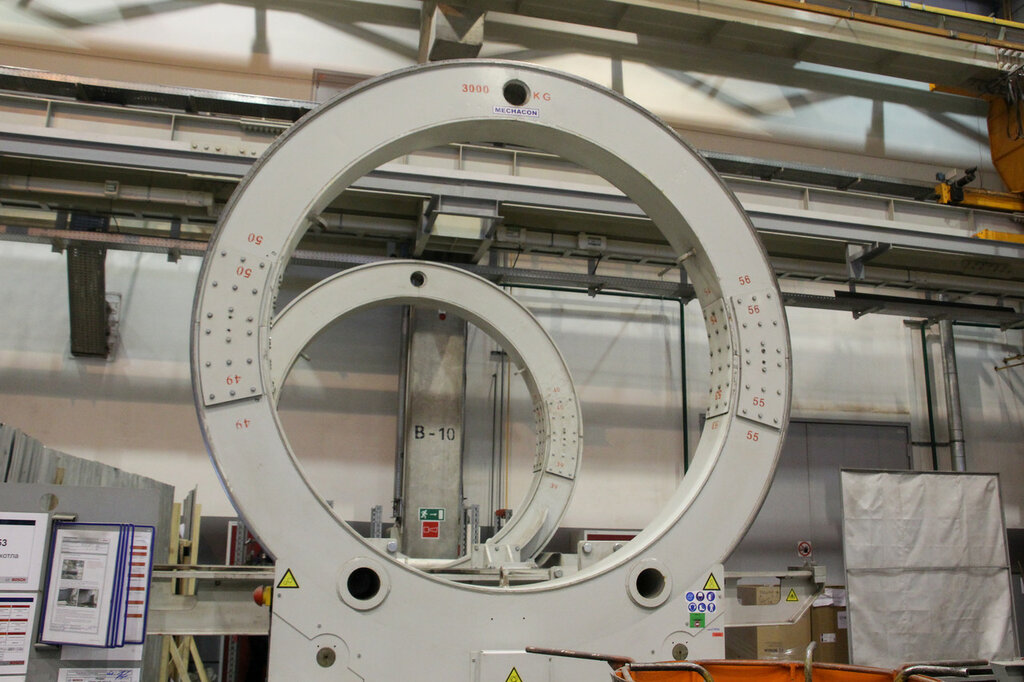

Котлы варят вот в таких механизмах — они позволяют перевернуть котел или поставить его перпендикулярно.

Вот практически уже готовый котел. Осталось поставить крышку и провести испытания. Все, абсолютно все котлы проходят испытание водой — на герметизацию. И это гарантирует их полную безопасность.

Полностью готовый котел — вот такой. По желанию клиента в любой котел можно внести свои небольшие изменения. Покрасить, например, его по другому

Ну и для концовки — котел в упаковке, готовый к транспортировке.

Вот и все, что хотелось рассказать об энгельском филиале компании Bosch. Честно говоря, много нового узнал при посещении завода. Особенно по производству свечей зажигания и котлов. На этом — всё.

Источники информации

1. Сайт завода Bosch — отсюда взято и заглавное фото

2. Исследуем свечной завод Bosch: один в поле – воин!

miha-top.livejournal.com

Bosch открыла новый завод в России

Объем инвестиций превысил €20 млн

Компания Bosch открыла новый завод в России, объем инвестиций в который превысил 20 млн евро. Новое предприятие группы Bosch в России начало работу 3 июля 2014 года. Завод подразделения «Бош Термотехника» будет выпускать энергоэффективные газовые котлы в городе Энгельс Саратовской области. Строительство заняло немногим менее года. Завод расположен на площади 8 000 квадратных метров. Запуск предприятия позволил создать порядка 190 новых рабочих мест, сообщает пресс-служба компании.

Продукция (под брендами Bosch и Buderus) включает в себя линейку промышленных газовых котлов марки Bosch мощностью от 2,5 до 6,5 МВт и бытовых настенных газовых котлов для отопления и горячего водоснабжения. Оборудование разработано специально для местных условий эксплуатации, в частности, способно переносить значительные перепады напряжения в электросети и работать в широком диапазоне давления газа в сети без перенастройки.

Новое предприятие вошло в производственный кластер Bosch в Саратовской области, существующий с 1996 года, который по состоянию на сегодняшний день включает в себя мощности по производству автомобильных компонентов и электроинструментов Bosch.

На территории России расположены четыре собственных производства Bosch. Компания планирует продолжать инвестиции на российском рынке. Так, в Самаре сейчас идет строительство нового завода по производству автомобильных комплектующих.

Оборот группы Bosch в России в 2013 финансовом году составил 704 млн евро (в связи с изменениями в правовых нормах сведения баланса данные за 2013 год сопоставимы с данными за 2012 год лишь частично). В России в компании работают почти 2 500 сотрудников.

Деятельность всей мировой группы компаний Bosch ведется по четырем основным бизнес-направлениям: автомобильные технологии, промышленные технологии, потребительские товары, строительные технологии и энергетика. В группу компаний Bosch входят компания Robert Bosch GmbH и более 360 дочерних предприятий и региональных компаний примерно в 50 странах мира. Вместе с партнерами в сфере продаж и обслуживания Bosch представлена почти в 150 странах.

Добавить BFM.ru в ваши источники новостей?

www.bfm.ru

Первые промышленные котлы Bosch российского производства

Медицинские учреждения, такие как больницы и поликлиники, выдвигают повышенные требования к организации отопительной системы, ведь создание и поддержание комфортных условий в холодное время года – залог успешного выздоровления пациентов. В связи с этим, качество и надежность работы отопительного оборудования, а также репутация поставщика, имеет стратегическую важность для учреждений сферы здравоохранения.

В середине 2014 года на производственной площадке Bosch в городе Энгельс Саратовской области началось серийное производство промышленных водогрейных котлов Bosch UNIMAT UT-L. Первые сошедшие с конвейера котлы UT-L мощностью 6,5 МВт с серийными номерами 1, 2, 3 и 4 отправились в Нижегородскую область. При участии местного партнёра «Бош Термотехника» – Группы компаний «Атриум» — ими были оснащены котельные, обеспечивающие теплом и горячей водой две крупнейшие больницы области – Борскую центральную районную больницу и Нижегородскую областную клиническую больницу им. Н.А. Семашко.

При выборе котлов партнером учитывались технические характеристики оборудования и соотношение «цена-качество». Определенную роль сыграло также наличие готовых, проработанных специалистами ГК «Атриум» технических решений на основе оборудования Bosch/Buderus. Выбор был сделан в пользу котлов Bosch Unimat UT-L. Представителей подрядчика не смущало, что котлы будут одними из первых, произведенных в России: стандарты Bosch и контроль качества одинаковы на всех заводах компании в мире.

Пуск первой котельной состоялся в декабре 2014 года, второй – в октябре 2015 года. Входящая в ГК «Атриум» компания «Атриум-Сервис» является на сегодняшний день ответственной за эксплуатацию обеих котельных. По словам эксплуатирующей организации, оборудование работает в штатном режиме, замечаний по работе за прошедший период ни у эксплуатирующей организации, ни у потребителей нет.

«Мы рады, что первые котлы Bosch отечественного производства достались именно нашим клиентам. Репутация марки в данном случае сыграла важную роль при принятии решения. Сфера здравоохранения требует высокой надёжности, которую данное оборудование, несомненно, обеспечивает», — говорит Дмитрий Лунин, коммерческий директор Группы Компаний «Атриум».

«Мы внимательно следим за тем, как наши котлы работают у клиентов, какие замечания возникают, как идёт обслуживание. Конечно, к самым первым котлам у нас повышенный интерес. Мы очень рады, что эксплуатация оборудования идёт нормально. Это прямое следствие того отношения к качеству, которым мы гордимся»,- говорит Сергей Мамедов, начальник производства промышленных котлов завода «Бош Отопительные Системы».

Промышленные жаротрубные водогрейные котлы Bosch UNIMAT UT-L, работающие как на газообразном, так и на легком жидком топливе, предназначены для применения в отопительных котельных в больницах, частных и многоквартирных жилых домах, офисных учреждениях, на промышленных предприятиях. Надежность трехходовой конструкции котлов серии UNIMAT доказана примерами их эксплуатации в 140 странах мира. Котлы предлагаются различных типоразмеров и могут работать в каскаде. Также возможна поставка котла в составе полностью укомплектованного функционального модуля, включающего корпус котла, горелочное устройство, теплообменник отработанных газов (экономайзер), системы управления и обеспечения безопасности.

Российские котлы UNIMAT UT-L полностью соответствуют глобальным стандартам качества Bosch. В апреле 2016 года компания Bosch расширила первоначальный ассортимент оборудования локального производства: диапазон мощности изготавливаемых на текущий момент промышленных котлов UT-L – от 2,5 до 12,6 МВт.

ОЦКБ им. Н.А. Семашко – одна из крупнейших больниц Нижегородской области. Оказывает амбулаторно-поликлиническую и круглосуточную стационарную медицинскую помощь. Борская ЦРБ расположена в городе Бор Нижегородской области. В состав больницы входят стационарное отделение на 513 коек, детская и взрослая поликлиники, перинатальный центр и другие учреждения.

Группа Компаний «Атриум» более 20 лет работает на рынке малой и средней энергетики России. Группа осуществляет производство, поставку, сервис котельных и мини-ТЭЦ, оказывает строительные услуги. В списке реализованных проектов объекты малой энергетики в жилых комплексах, микрорайонах, больницах. ГК «Атриум» успешно применяет оборудование Bosch и Buderus с 1996 года. В текущем 2016 году реализованы два крупных проекта с использованием паровых котлов Bosch.

Unimat UT-L

Пресс-релиз (DOCX 0.1 MB)

www.bosch-climate.ru

Репортаж с заводов Bosch

110 лет назад (в 1902 году) компания Bosch произвела на свет первую в мире автомобильную свечу зажигания, соединенную с магнето высокого напряжения. Так была решена одна из главных проблем ранней автомобильной промышленности. Что же сегодня представляет собой производство свечей? Корреспондент Onliner.by побывал на немецком и российском заводах Bosch, а также в главном офисе Bosch Automotive Aftermarket.

Bosch Automotive Aftermarket

Для начала давайте разберемся, какую роль в автомобильном мире играет эта компания. В первый день пресс-тура журналистов как раз и повезли в главный офис подразделения Bosch Automotive Aftermarket, который находится в немецком городе Карлсруэ (на фото ниже).

В новостях мы часто слышим фразы типа «Audi представила новую систему активного торможения» или «Ford устанавливает на свои модели систему Stop/Start». Но мало кто догадывается, что все эти системы разрабатывают инженеры других предприятий. Компания Bosch как раз и занимается созданием всевозможных узлов для автомобилей.

Инженеры Bosch Automotive Aftermarket разрабатывают мультимедийные системы, системы бензинового и дизельного впрысков, стартеры и генераторы, электроприводы, тормозные системы и др. Компания делает большой акцент на заботе об окружающей среде, поэтому Bosch принимала участие в разработке нескольких гибридов и электромобилей.

Еще в 1973 году инженеры компании в сотрудничестве со специалистами Ford разработали концептуальный гибрид на базе Escort. Гибридная установка Peugeot 3008 Hybrid — совместная разработка французского автопроизводителя и Bosch. Технологии немецкой компании также использованы в гибридных внедорожниках Volkswagen Touareg и Porsche Cayenne.

Несмотря на то что аналитики фирмы видят ближайшее будущее именно в гибридах, Bosch ведет исследования в области водородных двигателей и развивается в сторону роста популярности электрокаров. В скором времени у немецкой компании заработает совместное предприятие с Samsung, которое будет производить литий-ионные батареи для электрических машин. В то же время специалисты Bosch не спешат «хоронить» классические бензиновые и дизельные моторы. Немцы уверены, что расход ДВС можно уменьшить еще на 30% без применения электродвигателей.

Маркетологи Bosch Automotive Aftermarket гордятся тем, что угадали тенденцию развития системы Stop/Start. В начале этого года пресс-центр компании сообщил о выпуске 5-миллионного стартера для этой системы (первый был выпущен Bosch в 2007 году). Доля рынка немецкой фирмы в области технологии Stop/Start — 75%.

Производитель работает и над системами безопасности. В портфолио Bosch — различные электронные «помощники» тормозной системы, адаптивный круиз-контроль, компоненты систем DriveAssist, система VMS (virtual machine system) и др. Список разработок компании в области автомобилестроения можно продолжать еще очень долго. Менеджеры Bosch шутят: «Нам осталось только наладить штамповку кузовных деталей, и можно собирать автомобили!» Но в то же время представители компании утверждают, что они никогда не будут заниматься производством машин.

Кроме того, у Bosch есть сеть сервисных станций по всему миру — Bosch Car Service, которая существует уже около 90 лет. Благодаря большому вниманию к качеству своей работы и активному функционированию учебного центра Bosch, немцы считают этот бренд лидером в области диагностического оборудования.

Как уже сообщалось выше, офис Bosch Automotive Aftermarket находится в нескольких километрах от города Карлсруэ. Сразу возле него расположен огромный склад компании. На первом этаже здания внимание привлекает демонстративно поставленный классический автомобиль. Во время нашего визита там стоял старенький Ford Thunderbird, но, как нам сообщили сотрудники, примерно раз в месяц эта машина меняется на другую. Причем на данное место ставят как классические автомобили, так и современные модели. Это символизирует то, что Bosch производит компоненты не только для выпускающихся сегодня машин, но и для классических олд-таймеров.

Как и у большинства немецких компаний, во внутреннем дворе Bosch Automotive Aftermarket все идеально чисто и аккуратно. Машины сотрудников припаркованы ровненько, будто под линейку. Через главные ворота периодически заезжают или выезжают фуры. Они прибывают сюда загружаться, т. к. на территории внутреннего двора Bosch Automotive Aftermarket находится большой склад.

На складе больше всего впечатлил так называемый «высокий склад продукции». Это помещение высотой в 9-этажный дом, где по рельсам ездят «умные» машины, раскладывающие коробки по своим полкам. Необычно выглядят также автономные погрузчики, которые неспешно передвигаются по складу, идеально ровно раскладывая поддоны с упаковками.

Завод свечей в Бамберге (Германия)

На следующий день мы отправились в небольшой, но очень уютный городок Бамберг (на фото ниже), который находится почти в 300 км от Карлсруэ. Здесь нас ждало знакомство с основным заводом по производству свечей Bosch. Почему основным? Потому, что в мире свечи данного производителя выпускаются в пяти странах (в том числе в России и Китае).

Проезжая по двору завода свечей, вспомнил фразу из пресс-релиза: «Автомобильные технологии Bosch — это экономия топлива и забота об окружающей среде». Действительно заботятся об экологии! На парковке завода находятся несколько парковочных мест с зарядкой для электромобилей.

Как уже сообщалось выше, первая свеча была выпущена заводом в 1902 году. В 1968-м компания отметила выпуск 1-миллиардной свечи зажигания. В 2001 году завод произвел 7-миллиардную свечу. На сегодняшний день количество выпущенных свечей Bosch превысило 10 млрд. За 110 лет Bosch разработала более 20 тыс. их типов.

Завод в Бамберге выпускает 500 тыс. свечей в день. По статистике Bosch, на 1 млн выпущенных свечей попадается одна бракованная. Завод поставляет свою продукцию многим автопроизводителям. К примеру, на 90% выпускающихся сегодня Porsche и более чем на 70% моделей Daimler на конвейере устанавливаются свечи Bosch.

Производство свечи зажигания проходит в несколько этапов. На заводе есть ряд цехов, которые работают параллельно. Вообще на производство одной свечи уходит пять дней. Причина — долгое остывание и затвердевание керамической части (изолятора). С цеха, где создаются изоляторы, мы и начали экскурсию по заводу.

В составе изолятора — 59% глины. Огромные мешки с этим материалом можно увидеть при подходе к цеху, где изолятор и производится. Входим в здание. Нас встречают большие контейнеры, где происходит смешивание глины с другими необходимыми материалами. Все емкости полностью герметичны, т. к. если при изготовлении керамической части свечи в ее состав попадет хотя бы одна пылинка, свойство изолятора может быть утрачено.

После смешивания всех ингредиентов, из порошка изготавливаются формы будущего изолятора. Сотрудник завода рассказал нам, что допустимая норма усадки этой детали — 0,02 мм. Из 1000 экземпляров заготовок на соответствие размерам здесь проверяются 5. Естественно, проверка производится при помощи лазерных технологий. Другого способа настолько точно сделать это нет.

После того как форма изолятора полностью готова, изделие отправляется в печь. На заводе в Бамберге расположено 46 газовых печей. Все они работают 15 лет без перерыва, т. к. после выключения привести печь в рабочее состояние можно лишь спустя 60 дней прогрева. Температура внутри — 1600 градусов, а допустимое колебание — всего 3 градуса. Несмотря на внушительную толщину стен печей, в цеху очень жарко. «Это излюбленное место наших сотрудников зимой», — шутит один из работников. За год одна печь расходует газа примерно как 300 частных домов.

Керамические детали аккуратно размещаются в специальных емкостях и отправляются в печь на сутки. После этого заготовка затвердевает, а размер ее сокращается на 20% — до необходимых габаритов. Параллельно с изготовлением этой части свечи, в другом цехе производят металлическую деталь — корпус.

Металлическая часть свечи делается методом холодного выдавливания (из заготовки диаметром 13 мм). Это позволяет избежать лишних отходов (в виде металлической стружки), которые были бы при использовании классических токарных станков. После нескольких этапов выдавливания корпус приобретает необходимую форму. Затем к нему приваривают боковой электрод. Качество сварки проверяют на специальном устройстве: электрод сгибают, и если он ломается на стыке с корпусом, то партия считается бракованной. Но, как правило, такого не случается. Нам продемонстрировали «правильный перелом» на пяти изделиях из разных партий.

На следующем этапе производства керамическую и металлическую части свечи соединяют и наносят последние штрихи перед упаковкой. Всего один час требуется для перенастраивания всей конвейерной линии на выпуск другого типа свечей. Когда мы были на заводе, Bosch производила свечи для Audi. По официальным данным, около 20% выпускаемых на данном предприятии свечей идут на конвейеры мировых производителей. Остальные 80% — на постгарантийный рынок.

Завод в Бамберге работает в три смены по 7 часов. Обеденный перерыв составляет 30 минут, и сотрудники не опаздывают на свои рабочие места ни на минуту, т. к. конвейер должен работать четко по графику. Хотя доля ручной работы на заводе минимальна: 90% действий производится в автоматизированном режиме. Основная функция людей — осуществлять визуальный контроль. В шумных местах сотрудников обязуют носить беруши.

Завод свечей в Энгельсе (Россия)

На следующий день мы отправились на еще один завод Bosch, который выпускает свечи, — в российский Саратов. Вообще завод находится не в самом Саратове, а в городе Энгельсе, который отделен от областного центра 2,7-километровым мостом через Волгу. Причина, почему Bosch организовала пресс-тур сразу на два фактически одинаковых завода, проста: показать журналистам, что технологии работы в Германии и на российском предприятии не отличаются. Что ж, посмотрим.

Завод Bosch в России основан в 1996 году. Тогда немцы выкупили местное производство свечей и полностью переделали цеха. Единственное, что осталось от старого завода (кроме стен), — печи, которые также вскоре будут заменены на новые (уже практически полностью установлены и вступят в эксплуатацию летом). Стоимость одной печи — 1,5 млн евро.

Интересный факт: на заводе в Энгельсе работают многие станки, которые раньше «трудились» на немецком заводе в Бамберге. «И это не из-за того, что их срок службы подходит к концу. Просто в Германии увеличивается доля автоматизированной работы, а в России более дешевая рабочая сила, поэтому покупать автономные станки не всегда целесообразно», — пояснил сотрудник Bosch.

Материалы, из которых изготавливаются свечи в России, — те же, что и в Германии. «Локализация — это, конечно, хорошо, но для нас более важно — качество продукции. Пока мы не будем уверены, что российские материалы не хуже европейских (в свечах Bosch используется австрийская сталь), и пока мы не проведем соответствующие испытания, ни о каких изменениях в этом плане речи идти не может», — рассказал журналистам сотрудник российского предприятия. Материалы от новых поставщиков тестируются примерно два года, после чего они могут попасть на конвейер.

Любое изменение на производстве должно быть согласовано с большим количеством лиц. Кроме руководства завода, а также специалистов с немецкой стороны, дать «зеленый свет» нововведениям на предприятии должны автопроизводители, которые получают на конвейер свечи Bosch (например, «АвтоВАЗ», «GM-АвтоВАЗ», калининградский завод BMW и др.).

Когда нас отвели на производство, удивило, что внутри заводы действительно очень похожи. Я даже боялся перепутать фотографии. Все этапы создания свечи зажигания идентичны. Правда, в Энгельсе больше работы выполняют люди. Как уже сообщалось выше, это связано лишь с более дешевой рабочей силой в России.

Процесс создания металлической части свечи ничем не отличается от такового на немецком заводе. То же холодное выдавливание в несколько этапов. От архаичного токарного станка к новой технологии в Энгельсе перешли в 1999 году. Для контроля геометрической точности получаемой детали было приобретено несколько дорогих роботов и цифровых микроскопов.

Полировка корпуса свечи проходит на таком же станке, как и в Бамберге. Для снижения уровня отходов, на заводах Bosch (не только по производству свечей) стараются внедрять замкнутый круг использования жидкости. В Энгельсе практически на всех этапах, где используется вода (например, для охлаждения детали), 95% ее возвращается на второй круг, 5% — испаряется. Технологии завода Bosch в России позволяют делать свечи с одним, двумя либо тремя боковыми электродами.

Периодически Bosch отправляет своих сотрудников на обучение в Германию. Возраст 31% рабочих завода в Энгельсе — от 31 до 40 лет. Приблизительно 19% — до 30 лет. Почти 40% сотрудников предприятия имеют высшее образование.

Немецкий завод Bosch поставляет в Россию сырье (такое как гранулят, герметик, глазурь), центральный электрод, инструменты, калибры или важные системы подачи. Из Германии в Россию были перевезены: высокотемпературная печь, пресс Hatebur, токарный станок, сварочные станки, резьбонакатный станок, автомат подгибки и просечки, линии сборки сердечника и линии окончательной сборки, упаковочные линии.

Интересные данные:

— Если все свечи зажигания Bosch, выпущенные к настоящему времени, составить в цепочку, то ее длина составит более 560 тыс. км. Этого достаточно, чтобы 14 раз обернуть по экватору земной шар.

— Изолятор свечи зажигания Bosch прочнее, чем сталь.

— Энергосберегающая лампочка рассчитана на 50 тыс. циклов вкл./выкл., свеча зажигания Bosch — на 150 млн.

— Ежегодно для производства свечей зажигания серии Platinum компания Bosch использует больше платины, чем вся ювелирная отрасль Европы.

auto.onliner.by

Bosch Сделано в России

Разные страны – единые стандарты

Завод BOSCH Professional в городе Энгельс появился в 2007 году. Отечественная сборка заметно снизила затраты на импорт. А значит, инструменты стали доступней. Закономерный вопрос: «Что с качеством?». Отвечаем: «Никаких отличий от немецкого». Все заводы BOSCH строятся по единой схеме – будь то Германия, Швейцария, Россия или Малайзия. Одинаковое оборудование, одинаковое программное обеспечение и алгоритмы сборки, одинаковые детали и материалы. И единые стандарты качества. Поэтому только 30% инструментов отечественной сборки продается в России. Остальные отправляются на экспорт по всему миру, в том числе, и в США. Узнать больше →

6 этапов контроля качества

Первичная проверка

комплектующих

Комплектующие закупаются по всему миру: от Германии до Кореи. Перед сборкой элементы измеряются высокоточной техникой, проходят визуальный контроль и проверку механических и электротехнических характеристик.

Контроль

технологического процесса

На заводе в Энгельсе выполняется полный цикл сборки. Большинство этапов производства двигателей автоматизированы. Чтобы исключить ошибки ручной работы, каждый инструмент тестируется и смазывается на стенде.

Проверка

готовых изделий

Перед отправкой на продажу готовые инструменты проходят выборочную проверку. Это автоматизированный тест на электротехническую безопасность и функциональный тест.

Стендовые испытания

Образцы серийной продукции проходят автоматизированное тестирование на испытательных стендах. Там имитируются основные типы работ в практических условиях.

Практические испытания

Это итоговое испытание – неизменное условие для выпуска нового инструмента. Модели тестируют на прочность и надёжность в условиях строительной площадки.

Сервис и аналитика

В рамках улучшения качества изделий, продаваемых на локальном рынке, BOSCH анализирует причины основных отказов из сервисных центров СНГ.

bosch.mastergrad.com