Алюминиевый сундучок с сюрпризами: выбираем Audi A8 D3 с пробегом

Вариатор, алюминиевые кузова, пневмоподвески, непосредственный впрыск – все эти сложные узлы Audi A8 позволят владельцу выучить дорогу до сервиса наизусть. Впрочем, относительно надежные версии у модели есть.Дебют в представительском классе

Кажется невероятным, но Audi не так уж давно является признанной премиальной маркой. Еще в восьмидесятые годы попытки Audi реализовать наследие престижных предков в лице NSU смотрелись не слишком уверенными. Марка стала известной благодаря успехам полноприводных машин, но руководство концерна Volkswagen метило выше.

У модели Audi 200 в 1988 году появилась «премиальная» версия в виде Audi V8, которая могла похвастаться большим мотором, модификацией с растянутой базой и достойной отделкой. Но полноценный седан F-класса появился лишь в 1994 году, зато новинка смогла удивить всех.

Во-первых, новый Audi A8 стал одной из немногих машин с цельноалюминиевым кузовом и, пожалуй, одной из наиболее крупносерийных. Он стал первым полноприводным «настоящим» автомобилем в F-классе – его предок тоже был полноприводным, но до конкурентов не дотягивал по размерам, оставаясь скорее люксовым вариантом машины класса «Е».

Заодно A8 оказалась самым большим европейским седаном с передним приводом после появления такой комплектации. И, пожалуй, именно А8 стала самым спортивным из всех премиальных седанов большой тройки. Не самым мощным, но зато самым жестким и быстрым на трассе. Выпуск первого поколения машины подобен пробному шару, на нем обкатываются все технические и идеологические новшества. Второе поколение машины – это своеобразная работа над ошибками, которая позволяет исправить все серьезные недостатки… и «внедрить» новые. Так случилось и с А8: ее второе поколение стало значительно лучше, интереснее и престижнее. Исправили и основной недостаток первого поколения – тесноту на задних сиденьях, что для авто такого класса крайне важно. Появилась машина в кузове D3 в 2002 году и выпускалась до 2010-го, пережив целых три рестайлинга, поменяв множество мультимедийных систем и моторов.

И похоже, именно в этом кузове машина окончательно обрела свой характер и свою нишу, ведь следующее поколение оказалось крайне похожим на своего предка, унаследовав и его компоновку с самым просторным в классе салоном, и линейку мощных моторов, и спортивные версии, и даже основную дизайнерскую идею.

Техника

Технически машина очень напоминает «младших родственников»: такие же многорычажные подвески спереди и сзади, несколько компоновочных вариантов, в зависимости от мотора и типа привода. Базовая комплектация – переднеприводная с двигателем перед осью. Любопытно, что варианты с полным приводом на практике имеют полный привод на базе не переднеприводной, а классической заднеприводной компоновки (хотя заднепривоных Audi A8 не продавалось). На 4WD-версиях передняя ось приводится через раздаточную коробку и промежуточный или карданный вал, хотя картер переднего моста и выполнен в виде одной детали с корпусом АКПП. Причем на АКПП 6HP19 даже нет и внешнего карданного вала – вал привода находится внутри коробки.

Разумеется, для топового седана предназначена пневмоподвеска, которая позволяет сочетать спортивность в поведении и плавность хода. Не отстает и другое оснащение машины – в частности, А8 стала первой машиной концерна, примерившей MMI-интерфейс, универсальную мультимедийную и навигационную систему, аналог i-Drive от BMW и Command от Mercedes, и разумеется, салон насыщен опциями, отвечающими за комфорт и безопасность пассажиров, от трехзонного климат-контроля до массажа и электропривода всего чего только можно. Конечно же, тут применены высокоскоростные шины данных (в частности, оптическая шина для связи основных мультимедийных компонентов), активный радар круиз-контроля, система контроля разметки и состояния водителя и еще миллион различных высокотехнологичных опций. В частности, А8 оказалась первой машиной с биксеноном и одной из первых с адаптивным освещением. Первой в концерне Volkswagen она примерила систему бесключевого доступа, навигацию с DVD и многое другое. В общем, машина вполне достойно выглядит среди лидеров мирового автопрома. А с чем же столкнется обладатель такого автомобиля на практике?

Поломки и проблемы в эксплуатации

Кузов и салон

Реклама гласит, что алюминий не боится коррозии и это лучшее решение для наших зим. Однако опыт реальной эксплуатации Ауди в Москве говорит скорее о том, что даже алюминий не способен пережить «собянинский коктейль» (или «лужковский», если хотите) без потерь. Алюминий замечательноВпрочем, не ищите следов «коррозии» в классических местах кузова – вряд ли вы их найдете. Тут все куда тоньше, обычно это точки соединения панелей, скрытые под слоями пластика в глубине конструкции. Вряд ли кузов потеряет прочность через десяток лет, но процесс идет, и за ним нужен присмотр. Совсем другое дело – устранение повреждений, тут за дело возьмется отнюдь не любой сервис. Работа с алюминием и даже его окраска требуют специальных технологий и инструмента. Клепка, склеивание, аргоновая сварка, сварка на «прожиг», в общем, можно считать, что именно Audi создала кузовные сервисы, умеющие работать с алюминием. Сейчас многие машины разных марок имеют частично или даже полностью алюминиевые кузова, и нередко складывается парадоксальная ситуация – в сервисах Audi все чаще появляются машины конкурирующих производителей. Причина проста – тут обычно наилучшее оснащение и подготовленный персонал. Но не стоит забывать, что Jaguar-Range Rover тоже используют эти технологии и тоже очень давно, так что владельцам Audi даже есть из чего выбирать. В любом случае, кузовные работы стоят дорого – заметно дороже, чем с привычной для кузовных сервисов сталью, и об этом не стоит забывать.

Салон у машины сделан по вполне традиционным премиальным технологиям, добротно, из хороших материалов. Но злую шутку играет желание концерна к всеобщей унификации, и вот уже облезшие кнопки выдают детали, которые ставятся и на более дешевые модели. К счастью, таких элементов не очень много. Большая часть проблем салона – чисто электрические, и возникают они обычно из-за высокой насыщенности электроникой, плохого дренажа и «особо удачного» расположения ряда электрических модулей. Отдельный пласт проблем выдает собственно система MMI, но пожалуй, это уже к электронике.

Электрика и электроника

Как у любой сложной и насыщенной электроникой системы в возрасте, у А8 есть проблемы по этой части. Обычно что-то да сломано – просто потому, что блоков много, и часть из них имеет ограниченный ресурс, а еще отдельные участки проводки в машине реализованы не наилучшим образом. Так, блок доступа расположен под сиденьем водителя, прямо в ванне, куда стекает вода в случае любых проблем с дренажем люка или подкапотной ниши. В багажнике в зоне риска блоки управления стояночным тормозом – он тут электрический, усилитель аудиосистемы и блок TV, в дверях трудятся дверные модули в нечеловеческих условиях. В общем, слабых мест чисто конструктивного характера хватает, и все это сказывается на стоимости эксплуатации.

В Audi A8 нет просто устроенных узлов – даже бензобак тут с двумя топливными насосами и сложной системой перекачки, он может создать проблем не меньше, чем мотор на каком-нибудь стареньком Гольфе. Описывать все возможные неисправности не хватит объема статьи, но все, что вам нужно знать, так это то, что регулярная замена кнопок, прошивки MMI, переборка салона для устранения проблем – это все будни владельца старой А8. Основная масса проблем начинается после пяти-шести лет эксплуатации, и сейчас «не ломающихся» машин в этом поколении уже нет. Расписание поломок может оказаться очень насыщенным, чаще всего это два-три блока в год. Нужно иметь изрядный запас терпения и средств на поддержание автомобиля в хорошем состоянии. Наиболее свежие машины могут порадовать годом-другим эксплуатации без заметных неисправностей, но они возьмут свое позже.

Подвески и рулевое управление

О многорычажных подвесках Audi я уже писал – они сложны, но запас прочности у них неплохой. Только вот ремонтировать нужно комплексно, использовать хорошие компоненты и обращаться с машиной аккуратно. При нарушении любого из условий подвеска начинает требовать очень много денег, особенно учитывая стоимость деталей для топового седана. Но на фоне расходов на поддержание в порядке пневматики это все равно не очень существенно. Цена на стойки, баллоны и работы по этой части легко переваливает за шестизначные числа, а «упавшая» на пороги машина – ночной кошмар владельца. К сожалению, надежность не слишком радует, в среднем, полностью исправной подвески хватает на три-пять лет аккуратной эксплуатации. Но в случае плохого ухода за пневмобаллонами, грунтовых, грязных и неровных дорог этот срок сокращается раза в два минимум.

Цена рычагов в сравнении выглядит не очень большой, а их ходимость – достаточно высока. Да и надежность рейки рулевых тяг тоже вроде как более чем достаточная. Собственно рейка и основные детали подвески могут пройти до 150-200 тысяч километров без замены. Примерно вдвое чаще придется делать промежуточный ремонт с заменами рулевых тяг, сайлент-блоков нижнего рычага задней подвески и нижнего переднего рычага в передней. Рейка может постукивать, но течет редко – тут стоит относительно простой «почти обычный» ГУР с сервотроником. Он славится периодическими выходами из строя управляющими клапанами.

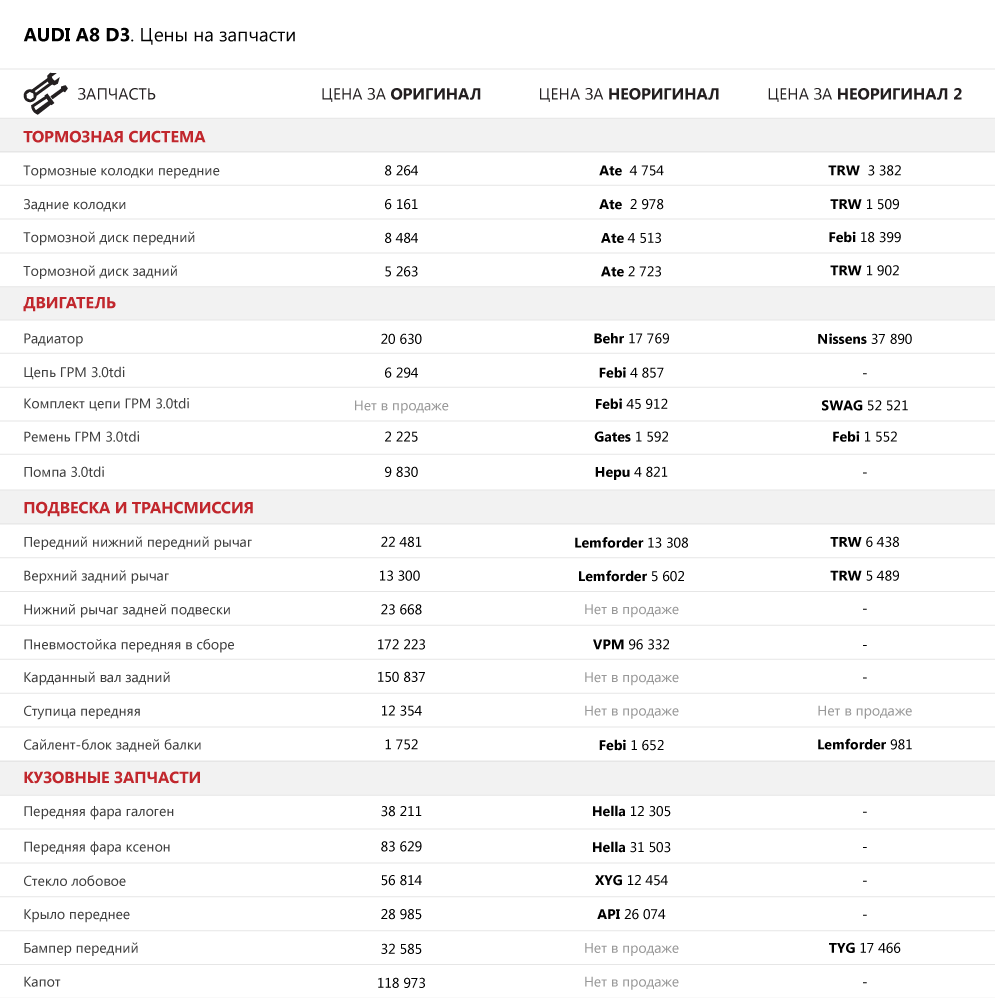

Тормозная система

Машины с моторами V6 и V8 особенных проблем с тормозами не имеют, не очень большой ресурс тормозных дисков и колодок для крупной машины не является чем-то особенным, как и высокая цена дисков. Электропривод ручника имеет уязвимый блок управления и собственно моторчик, который не так уж редко выходит из строя.

Вот на более мощных машинах с моторами V10 и W12 тормоза уже посерьезнее, тут многопоршневые тормозные механизмы, крайне дорогие диски диаметром 380 мм и опционная «керамика» что на машинах этого класса до появления S8 не встречалось. Тормозная система даже на самых мощных А8 – с обычным вакуумным усилителем и явных проблем с ресурсом блоков, как у Мерседеса, тут нет. Но цена больших дисков и колодок впечатляет, она сопоставима с ценой капремонта какого-нибудь Логана. А еще для машин с «большими тормозилками» характерен ранний выход из строя тормозных шлангов и чувствительность к качеству тормозной жидкости – при ее несвоевременной замене большие суппорта потребуют дорогой переборки.

Трансмиссия

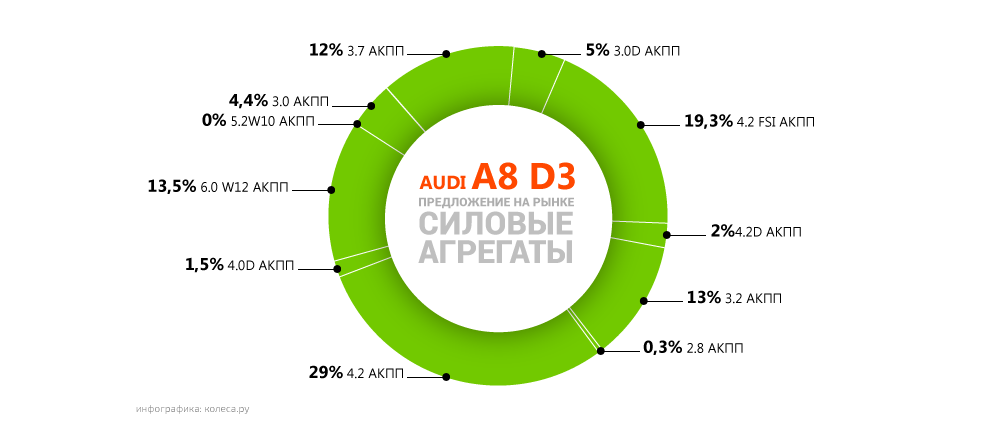

В различных вариантах комплектации эта машина оснащалась тремя видами автоматических трансмиссий. Переднеприводным машинам полагался вариатор разработки самой Audi. Полноприводным же авто предлагали шестиступенчатые «автоматы» ZF серий 6HP19 и 6HP26, в зависимости от мощности мотора. Об особенностях эксплуатации всех этих трансмиссий я уже писал в обзорах А6 и А4, но повторюсь. Ранние выпуски вариатора Multitronic оказались отменно «сырыми», но с годами качество улучшилось, и по сути он оказался очень надежной трансмиссией, если не злоупотреблять мощностью мотора. Если предыдущие хозяева меняли цепь вовремя, при пробеге от 100 до 150 тысяч километров, не буксировали, не буксовали в грязи, не «рвали» с места и не перегревали масло, то примерно с 2005 года A8 с вариатором бояться не надо. Особых проблем в эксплуатации Мультитроники не доставляют, а их ресурс вполне прогнозируем.

Автоматические коробки серии 6HP не так надежны, как их предки, но свои 150 тысяч точно отходят. Вопрос только в том, что будет дальше. Если опять-таки не злоупотреблять резкими стартами, вовремя менять АТФ и накладки блокировки ГДТ, есть шанс обойтись недорогим ремонтом. Может быть, при аккуратной эксплуатации машина пройдет и больше 200 тысяч до капремонта АКПП, но проблема в том, что Audi позиционировала эти АКПП как «необслуживаемые». Соответственно, большая часть владельцев не меняла в них масло до последнего, а число отказов при пробеге около 120-150 тысяч километров – в два-три раза выше, чем у таких же АКПП на BMW. «Запущенной» коробке предстоит дорогой ремонт, ведь у нее разбивает втулки валов, а блок мехатроника тоже обычно требует переборки и восстановления.

Моторы

Моторы в общем-то все хорошо знакомы по другим машинам Audi. Простые двигатели V6 3,0 серии BBJ-ASN отлично себя зарекомендовали и на А6 – у них хороший прогнозируемый ресурс и высокая надежность. На А8 они встречаются нечасто, но очень рекомендуются к приобретению.

Более мощные V8 объемом 3,7 и 4,2 литра, серий BFL и AUX/BFM тоже зарекомендовали себя хорошо, насколько это возможно для столь крупных моторов на легковой машине. Неплохой ресурс, отсутствие врожденных проблем с ГРМ, простая система впрыска. Они встречаются чаще всего и действительно хороши. К сожалению, их устанавливали только до рестайлинга 2006 года, когда появились моторы FSI. О «непосредственных» моторах Audi я уже писал, например, в обзоре VW Touareg. И повторюсь: на практике они не стали ни мощнее, ни экономичнее, но по сути увеличили расходы на эксплуатацию машины в разы, снизив ее надежность до критического уровня. Сложный ГРМ, низкая надежность топливной аппаратуры и недоведенность по механической части резко увеличивают число отказов моторов на авто возрастом от трех лет. К сожалению, на машинах последних годов выпуска альтернативы им нет, разве что дизельные двигатели, которые встречаются крайне редко. Можно рассчитывать на хороший масляный аппетит уже при городском пробеге свыше 100 тысяч километров и копить деньги на капремонт, тогда как более старые двигатели при таком пробеге можно было считать лишь прошедшими обкатку.

Общая сложность компоновки моторного отсека с V8 и напряженный тепловой режим порождают общие для всех двигателей А8 сложности с системой охлаждения, ресурсом подкапотной проводки, тяжелое обслуживание, многочисленные отказы и малый ресурс датчиков мотора. На А8 не ставили простых и удобных двигателей – самые компактные моторы V6 все равно плотно вписаны в моторный отсек и не порадуют механиков. Любой серьезный ремонт требует разборки передней части машины. Впрочем, владельцы Ауди к этому привыкли.

Что же выбрать?

Как и в случае с конкурентами, BMW 7 Series и Mercedes S-Class, выбирать стоит прежде всего состояние автомобиля. Очень неплохо смотрятся полноприводные варианты с дорестайлинговыми моторами и переднеприводные машины выпуска 2005–2006 годов с V6. Более свежие машины, скорее всего, уже имеют выраженный масляный аппетит, успешно скрываемый владельцами за легендами вроде «ну, это просто такой мотор». Капремонт нужно будет делать сразу после покупки.

Но в этой машине помимо мотора очень важно и остальное оснащение. Стоимость обслуживания всех узлов, от компонентов салона до подвески, способна конкурировать со стоимостью моторов и коробок, так что главным является общее ухоженное состояние. В силу «спортивного» имиджа часть машин находится в очень «укатанном» состоянии и брать их не рекомендуется – никакие скидки при покупке не перевесят высокой цены восстановления. Просто помните, что в случае с A8 более старые машины могут иметь в целом больший ресурс и меньше боятся пробега.

<a href=»http://polldaddy.com/poll/9278360/»>Рискнули бы с покупкой Audi A8 D3?</a>

Читайте также:

Алюминий, карбон и магний: из чего сделан кузов Audi A8

Перед мировой премьерой Audi A8 (D5) — флагманского седана четвёртого поколения, — которая пройдёт в Барселоне 11 июля, редакция «Популярной Механики» посетила штаб-квартиру Audi Sport GmbH в Неккарзульме, где собирают самые породистые модели компании, и выяснила, что инженерам не хватит и недели, чтобы рассказать публике о всех технологических новинках, которые будут внедрены в новую А8.

В первую очередь стоит обратить внимание на кузов. В его несущих конструкциях использована комбинация из четырёх базовых материалов — алюминия, стали, магния и специального композита, армированного углеродным волокном (CFRP, то есть carbon fiber-reinforced polymer). В принципе, углеволокно широко применяется в автомобилестроении с целью снижения веса, но Audi решила эту задачу интересным способом — из карбона была изготовлена задняя перегородка салона, на которую приходится 33% жесткости на кручение всего кузова — благодаря этому жесткость на кручение удалось повысить на 24% по сравнению с предыдущей версией. Иначе говоря, если автомобиль перевернётся, его салон сохранит свою форму, как будто в автомобиль встроен жёсткий гоночный монокок. Кроме того, под передним рядом сидений проходят две параллельные траверсы, которые значительно усилили скелет при фронтальных и боковых ударах.

Если в задней части кузова нагрузку на себя принимает карбон, то в передней — магний. В частности, между стаканами передней подвески «поселилась» магниевая распорка. Она легче и прочнее алюминиевой, общий вес детали — 1,2 кг. Основная цель данной конструкции лежит в увеличении жесткости на кручение, а на данную деталь как раз приходится почти 30% нагрузки кузова.

Для оптимального поглощения и распределения продольных, поперечных и сдвиговых нагрузок толщина каждый детали может включать от шести до 19 слоев волокон. С долей нетривиальности немцы подошли и к процессу изготовления самой пассажирской перегородки: 50-миллиметровые листы обрабатываются эпоксидной смолой, а после затвердевания обрезаются до необходимых размеров. Простая на первый взгляд технология позволяет избегать промежуточного этапа изготовления целых листов из углеродного волокна, а также задавать деталям любую геометрическую форму.

Благодаря тому, что задняя стенка выполнена из карбона, оптимизация веса по сравнению с алюминием составила порядка 50%. В серийной сборке многослойный углеволоконный композит как часть силовой конструкции применяется впервые. Вес детали — всего 2,6 кг.

Алюминий — более традиционный материал, он являлся основой «архитектуры» и в предыдущих поколениях А8. Крылатый метал, как часто его любят называть, по сути является визитной карточкой компании, тем более когда речь идет о флагманском седане.

Первый прототип Audi V8 (1987) в алюминиевом кузове. На нем специалисты Audi обкатывали технологии работы с алюминием.

Первый прототип Audi V8 (1987) в алюминиевом кузове. На нем специалисты Audi обкатывали технологии работы с алюминием.

Работа с алюминием как основным кузовным материалом началась в 1982 году под руководством Фердинанда Пиеха, на тот момент генерального директора Audi. Было пройдено несколько ступеней, а, наконец, в 1994 году команда представила миру Audi A8 (D2) — первую серийную модель, почти целиком состоящую из алюминия. Забавно, но промышленные технологии не поспевали за инженерной мыслью, поэтому 70% процесса сборки приходился на ручной труд, конвейер «подтянулся» позже.

Audi A8 (1994)

Audi A8 (1994)

Стоит заметить, что усиливающиеся требования к безопасности автомобилей постепенно свели на «нет» попытки построить полностью алюминиевый автомобиль — всё-таки нельзя жертвовать безопасностью в угоду лёгкости и приёмистости, это же не гоночный автомобиль. Поэтому важно разумное и логичное сочетание материалов или, как говорят сами работники завода Audi: «Залог успеха — правильный материал в нужном месте в точно выверенном количестве».

Лонжероны и боковые траверсы под передним рядом сидений теперь выполнены из алюминия — на них приходится основная роль в гашении продольных и поперечных ударов

Поэтому новая A8 состоит из алюминия только на 58%, а все остальное — это страшный сон металлурга, поскольку при сборке конструкции седана задействовано суммарно 29 различных сплавов (напомним, что базовых материалов, как мы писали в начале, — четыре). Большая их часть поставляется подрядчиками эксклюзивно для Audi.

Различные материалы имеют разные свойства и поэтому для их соединения в готовый кузов используется 14 (!) различных методов. Самым сложным считается клёпочная штамповка (grip punch-riveting). Алюминиевый лист, обычная сталь и сталь горячей формовки (нижний слой) укладываются в три слоя и соединяются заклепкой, которая пробивает первые два и вязнет в третьем. Другой эффективный способ крепления — флянцевание передних и задних дверных проемов, когда алюминиевый лист огибает элемент кузова из высокопрочной стали. Это позволяет увеличить дверные проемы на 36 мм по сравнению с предыдущей моделью, а обзорность — на 5% как раз за счет «похудания» (на треть) передних стоек.

Благодаря новым технологиям некоторые силовые элементы из алюминия отлиты по принципу бионики — их внутренняя структура имеет несколько ребер жесткости, что позволяет распределять нагрузку и усиливать конструкцию кузова.

Несмотря на стремление инженеров сократить массу кузова, весит он в итоге 282 кг, что на 51 кг тяжелее предыдущей модели (на это повлияли повышенные требования по безопасности). Тем не менее, новая А8 продолжает носить звание самого лёгкого каркаса в своем сегменте. Кстати, в презентации было заявлено, что снаряженная масса A8 будет меньше предыдущей и пока не очень явно, за счет чего и каким ухищрениями это будет достигнуто. Благо ждать осталось совсем немного — 11 июля состоится презентация нового флагмана, где все подробности станут известны.

Рай для перфекциониста, грани настолько тонкие, что ими можно нарезать хамон.

Рай для перфекциониста, грани настолько тонкие, что ими можно нарезать хамон.

Очень жестко! Зачем Audi понадобились новые кольца? 🎥

Впервые нашлось место в новой структуре кузова и для магниевого сплава, который до сих пор редко встретишь в крупносерийных автомобилях. У новой A8 из этого материала сделана распорка под капотом, которая при тех же показателях жесткости в четверть легче прежней алюминиевой. Если взять в руки старую и новую распорку, то реально ощущается существенная разница в массе. «Ко всему прочему, она теперь еще крепится к кузову алюминиевыми болтами, а не стальными, что также дает выигрыш в весе», — прокомментировал Марк Хуммель, эксперт компании Audi по материалам.

Так, а ради чего вся эта чехарда с материалами? Магний, карбон… Минуточку!

3. «Скелет» — «качок»

По пути на завод в Неккарзульме мы с коллегами шутили: мол, «спецы» из Audi снова будут рассказывать, что масса нового кузова уменьшилась еще на несколько килограммов и граммов… Но не тут-то было. Каркас четвертого поколения «восьмерки» оказался на 51 кг тяжелее (теперь масса составляет 282 кг) кузова третьей генерации, опять же из-за вышеупомянутых повышенных требований безопасности. Получилось, что «скелет» новой Audi A8 не «потолстел», а просто «подкачался»: на каждый килограмм массы теперь приходится больше жесткости. Но при этом он все равно остался самым легким в сегменте: у конкурентов попросту еще нет кузова легче 300 кг. Получается какая штука — представительский седан остался все еще легким, но стал куда безопаснее.

4. Больше колец!

Ну, и куда же без комфорта в представительском-то классе. Во-первых, чтобы снизить вибрации и улучшить акустический комфорт в салоне, практически по всему кузову внутри проложены специальные торсионные кольца (подобное решение используется и в кроссовере Q7). Это стержни из прочного и легкого материала, напоминающего пластик, которые могут работать, как пружины. Скручиваясь и раскручиваясь, они поглощают инерцию тяжелых масс, дополнительно улучшают статическую и динамическую жесткость «скелета», а также гасят посторонние звуки и дрожь в кузове.

Алюминиевый сундучок с сюрпризами: выбираем Audi A8 D3 с пробегом

Вариатор, алюминиевые кузова, пневмоподвески, непосредственный впрыск – все эти сложные узлы Audi A8 позволят владельцу выучить дорогу до сервиса наизусть. Впрочем, относительно надежные версии у модели есть.Дебют в представительском классе

Кажется невероятным, но Audi не так уж давно является признанной премиальной маркой. Еще в восьмидесятые годы попытки Audi реализовать наследие престижных предков в лице NSU смотрелись не слишком уверенными. Марка стала известной благодаря успехам полноприводных машин, но руководство концерна Volkswagen метило выше.

У модели Audi 200 в 1988 году появилась «премиальная» версия в виде Audi V8, которая могла похвастаться большим мотором, модификацией с растянутой базой и достойной отделкой. Но полноценный седан F-класса появился лишь в 1994 году, зато новинка смогла удивить всех.

Во-первых, новый Audi A8 стал одной из немногих машин с цельноалюминиевым кузовом и, пожалуй, одной из наиболее крупносерийных. Он стал первым полноприводным «настоящим» автомобилем в F-классе – его предок тоже был полноприводным, но до конкурентов не дотягивал по размерам, оставаясь скорее люксовым вариантом машины класса «Е».

Audi A8 D2

Заодно A8 оказалась самым большим европейским седаном с передним приводом после появления такой комплектации. И, пожалуй, именно А8 стала самым спортивным из всех премиальных седанов большой тройки. Не самым мощным, но зато самым жестким и быстрым на трассе.

Выпуск первого поколения машины подобен пробному шару, на нем обкатываются все технические и идеологические новшества. Второе поколение машины – это своеобразная работа над ошибками, которая позволяет исправить все серьезные недостатки… и «внедрить» новые.

Так случилось и с А8: ее второе поколение стало значительно лучше, интереснее и престижнее. Исправили и основной недостаток первого поколения – тесноту на задних сиденьях, что для авто такого класса крайне важно. Появилась машина в кузове D3 в 2002 году и выпускалась до 2010-го, пережив целых три рестайлинга, поменяв множество мультимедийных систем и моторов.

Audi A8 D3

И похоже, именно в этом кузове машина окончательно обрела свой характер и свою нишу, ведь следующее поколение оказалось крайне похожим на своего предка, унаследовав и его компоновку с самым просторным в классе салоном, и линейку мощных моторов, и спортивные версии, и даже основную дизайнерскую идею.

Техника

Технически машина очень напоминает «младших родственников»: такие же многорычажные подвески спереди и сзади, несколько компоновочных вариантов, в зависимости от мотора и типа привода. Базовая комплектация – переднеприводная с двигателем перед осью. Любопытно, что варианты с полным приводом на практике имеют полный привод на базе не переднеприводной, а классической заднеприводной компоновки (хотя заднепривоных Audi A8 не продавалось). На 4WD-версиях передняя ось приводится через раздаточную коробку и промежуточный или карданный вал, хотя картер переднего моста и выполнен в виде одной детали с корпусом АКПП. Причем на АКПП 6HP19 даже нет и внешнего карданного вала – вал привода находится внутри коробки.

Разумеется, для топового седана предназначена пневмоподвеска, которая позволяет сочетать спортивность в поведении и плавность хода. Не отстает и другое оснащение машины – в частности, А8 стала первой машиной концерна, примерившей MMI-интерфейс, универсальную мультимедийную и навигационную систему, аналог i-Drive от BMW и Command от Mercedes, и разумеется, салон насыщен опциями, отвечающими за комфорт и безопасность пассажиров, от трехзонного климат-контроля до массажа и электропривода всего чего только можно. Конечно же, тут применены высокоскоростные шины данных (в частности, оптическая шина для связи основных мультимедийных компонентов), активный радар круиз-контроля, система контроля разметки и состояния водителя и еще миллион различных высокотехнологичных опций.

В частности, А8 оказалась первой машиной с биксеноном и одной из первых с адаптивным освещением. Первой в концерне Volkswagen она примерила систему бесключевого доступа, навигацию с DVD и многое другое. В общем, машина вполне достойно выглядит среди лидеров мирового автопрома. А с чем же столкнется обладатель такого автомобиля на практике?

Поломки и проблемы в эксплуатации

Кузов и салон

Реклама гласит, что алюминий не боится коррозии и это лучшее решение для наших зим. Однако опыт реальной эксплуатации Ауди в Москве говорит скорее о том, что даже алюминий не способен пережить «собянинский коктейль» (или «лужковский», если хотите) без потерь. Алюминий замечательно корродирует, пусть и без рыжих пятен, но со вспучиванием краски и уменьшением толщины кузовных панелей. Понемногу машина превращается в серый порошок.

Особенно быстро это происходит вблизи мест установки стальных крепежных деталей – осей петель, болтов крепления… Но и просто оставшиеся без защиты ЛКП части кузова тоже страдают от дорожной химии.

Впрочем, не ищите следов «коррозии» в классических местах кузова – вряд ли вы их найдете. Тут все куда тоньше, обычно это точки соединения панелей, скрытые под слоями пластика в глубине конструкции. Вряд ли кузов потеряет прочность через десяток лет, но процесс идет, и за ним нужен присмотр.

Совсем другое дело – устранение повреждений, тут за дело возьмется отнюдь не любой сервис. Работа с алюминием и даже его окраска требуют специальных технологий и инструмента. Клепка, склеивание, аргоновая сварка, сварка на «прожиг», в общем, можно считать, что именно Audi создала кузовные сервисы, умеющие работать с алюминием. Сейчас многие машины разных марок имеют частично или даже полностью алюминиевые кузова, и нередко складывается парадоксальная ситуация – в сервисах Audi все чаще появляются машины конкурирующих производителей. Причина проста – тут обычно наилучшее оснащение и подготовленный персонал. Но не стоит забывать, что Jaguar-Range Rover тоже используют эти технологии и тоже очень давно, так что владельцам Audi даже есть из чего выбирать. В любом случае, кузовные работы стоят дорого – заметно дороже, чем с привычной для кузовных сервисов сталью, и об этом не стоит забывать.

Салон у машины сделан по вполне традиционным премиальным технологиям, добротно, из хороших материалов. Но злую шутку играет желание концерна к всеобщей унификации, и вот уже облезшие кнопки выдают детали, которые ставятся и на более дешевые модели. К счастью, таких элементов не очень много. Большая часть проблем салона – чисто электрические, и возникают они обычно из-за высокой насыщенности электроникой, плохого дренажа и «особо удачного» расположения ряда электрических модулей. Отдельный пласт проблем выдает собственно система MMI, но пожалуй, это уже к электронике.

Электрика и электроника

Как у любой сложной и насыщенной электроникой системы в возрасте, у А8 есть проблемы по этой части. Обычно что-то да сломано – просто потому, что блоков много, и часть из них имеет ограниченный ресурс, а еще отдельные участки проводки в машине реализованы не наилучшим образом.

Так, блок доступа расположен под сиденьем водителя, прямо в ванне, куда стекает вода в случае любых проблем с дренажем люка или подкапотной ниши. В багажнике в зоне риска блоки управления стояночным тормозом – он тут электрический, усилитель аудиосистемы и блок TV, в дверях трудятся дверные модули в нечеловеческих условиях. В общем, слабых мест чисто конструктивного характера хватает, и все это сказывается на стоимости эксплуатации.

В Audi A8 нет просто устроенных узлов – даже бензобак тут с двумя топливными насосами и сложной системой перекачки, он может создать проблем не меньше, чем мотор на каком-нибудь стареньком Гольфе. Описывать все возможные неисправности не хватит объема статьи, но все, что вам нужно знать, так это то, что регулярная замена кнопок, прошивки MMI, переборка салона для устранения проблем – это все будни владельца старой А8.

Основная масса проблем начинается после пяти-шести лет эксплуатации, и сейчас «не ломающихся» машин в этом поколении уже нет. Расписание поломок может оказаться очень насыщенным, чаще всего это два-три блока в год. Нужно иметь изрядный запас терпения и средств на поддержание автомобиля в хорошем состоянии. Наиболее свежие машины могут порадовать годом-другим эксплуатации без заметных неисправностей, но они возьмут свое позже.

Подвески и рулевое управление

О многорычажных подвесках Audi я уже писал – они сложны, но запас прочности у них неплохой. Только вот ремонтировать нужно комплексно, использовать хорошие компоненты и обращаться с машиной аккуратно. При нарушении любого из условий подвеска начинает требовать очень много денег, особенно учитывая стоимость деталей для топового седана.

Но на фоне расходов на поддержание в порядке пневматики это все равно не очень существенно. Цена на стойки, баллоны и работы по этой части легко переваливает за шестизначные числа, а «упавшая» на пороги машина – ночной кошмар владельца. К сожалению, надежность не слишком радует, в среднем, полностью исправной подвески хватает на три-пять лет аккуратной эксплуатации. Но в случае плохого ухода за пневмобаллонами, грунтовых, грязных и неровных дорог этот срок сокращается раза в два минимум.

Цена рычагов в сравнении выглядит не очень большой, а их ходимость – достаточно высока. Да и надежность рейки рулевых тяг тоже вроде как более чем достаточная. Собственно рейка и основные детали подвески могут пройти до 150-200 тысяч километров без замены. Примерно вдвое чаще придется делать промежуточный ремонт с заменами рулевых тяг, сайлент-блоков нижнего рычага задней подвески и нижнего переднего рычага в передней. Рейка может постукивать, но течет редко – тут стоит относительно простой «почти обычный» ГУР с сервотроником. Он славится периодическими выходами из строя управляющими клапанами.

Тормозная система

Машины с моторами V6 и V8 особенных проблем с тормозами не имеют, не очень большой ресурс тормозных дисков и колодок для крупной машины не является чем-то особенным, как и высокая цена дисков. Электропривод ручника имеет уязвимый блок управления и собственно моторчик, который не так уж редко выходит из строя.

Вот на более мощных машинах с моторами V10 и W12 тормоза уже посерьезнее, тут многопоршневые тормозные механизмы, крайне дорогие диски диаметром 380 мм и опционная «керамика» что на машинах этого класса до появления S8 не встречалось. Тормозная система даже на самых мощных А8 – с обычным вакуумным усилителем и явных проблем с ресурсом блоков, как у Мерседеса, тут нет. Но цена больших дисков и колодок впечатляет, она сопоставима с ценой капремонта какого-нибудь Логана. А еще для машин с «большими тормозилками» характерен ранний выход из строя тормозных шлангов и чувствительность к качеству тормозной жидкости – при ее несвоевременной замене большие суппорта потребуют дорогой переборки.

Трансмиссия

В различных вариантах комплектации эта машина оснащалась тремя видами автоматических трансмиссий. Переднеприводным машинам полагался вариатор разработки самой Audi. Полноприводным же авто предлагали шестиступенчатые «автоматы» ZF серий 6HP19 и 6HP26, в зависимости от мощности мотора. Об особенностях эксплуатации всех этих трансмиссий я уже писал в обзорах А6 и А4, но повторюсь.

Ранние выпуски вариатора Multitronic оказались отменно «сырыми», но с годами качество улучшилось, и по сути он оказался очень надежной трансмиссией, если не злоупотреблять мощностью мотора. Если предыдущие хозяева меняли цепь вовремя, при пробеге от 100 до 150 тысяч километров, не буксировали, не буксовали в грязи, не «рвали» с места и не перегревали масло, то примерно с 2005 года A8 с вариатором бояться не надо. Особых проблем в эксплуатации Мультитроники не доставляют, а их ресурс вполне прогнозируем.

Автоматические коробки серии 6HP не так надежны, как их предки, но свои 150 тысяч точно отходят. Вопрос только в том, что будет дальше. Если опять-таки не злоупотреблять резкими стартами, вовремя менять АТФ и накладки блокировки ГДТ, есть шанс обойтись недорогим ремонтом. Может быть, при аккуратной эксплуатации машина пройдет и больше 200 тысяч до капремонта АКПП, но проблема в том, что Audi позиционировала эти АКПП как «необслуживаемые». Соответственно, большая часть владельцев не меняла в них масло до последнего, а число отказов при пробеге около 120-150 тысяч километров – в два-три раза выше, чем у таких же АКПП на BMW. «Запущенной» коробке предстоит дорогой ремонт, ведь у нее разбивает втулки валов, а блок мехатроника тоже обычно требует переборки и восстановления.

Моторы

Моторы в общем-то все хорошо знакомы по другим машинам Audi. Простые двигатели V6 3,0 серии BBJ-ASN отлично себя зарекомендовали и на А6 – у них хороший прогнозируемый ресурс и высокая надежность. На А8 они встречаются нечасто, но очень рекомендуются к приобретению.

Более мощные V8 объемом 3,7 и 4,2 литра, серий BFL и AUX/BFM тоже зарекомендовали себя хорошо, насколько это возможно для столь крупных моторов на легковой машине. Неплохой ресурс, отсутствие врожденных проблем с ГРМ, простая система впрыска. Они встречаются чаще всего и действительно хороши. К сожалению, их устанавливали только до рестайлинга 2006 года, когда появились моторы FSI.

О «непосредственных» моторах Audi я уже писал, например, в обзоре VW Touareg. И повторюсь: на практике они не стали ни мощнее, ни экономичнее, но по сути увеличили расходы на эксплуатацию машины в разы, снизив ее надежность до критического уровня. Сложный ГРМ, низкая надежность топливной аппаратуры и недоведенность по механической части резко увеличивают число отказов моторов на авто возрастом от трех лет. К сожалению, на машинах последних годов выпуска альтернативы им нет, разве что дизельные двигатели, которые встречаются крайне редко. Можно рассчитывать на хороший масляный аппетит уже при городском пробеге свыше 100 тысяч километров и копить деньги на капремонт, тогда как более старые двигатели при таком пробеге можно было считать лишь прошедшими обкатку.

Общая сложность компоновки моторного отсека с V8 и напряженный тепловой режим порождают общие для всех двигателей А8 сложности с системой охлаждения, ресурсом подкапотной проводки, тяжелое обслуживание, многочисленные отказы и малый ресурс датчиков мотора.

На А8 не ставили простых и удобных двигателей – самые компактные моторы V6 все равно плотно вписаны в моторный отсек и не порадуют механиков. Любой серьезный ремонт требует разборки передней части машины. Впрочем, владельцы Ауди к этому привыкли.

Что же выбрать?

Как и в случае с конкурентами, BMW 7 Series и Mercedes S-Class, выбирать стоит прежде всего состояние автомобиля. Очень неплохо смотрятся полноприводные варианты с дорестайлинговыми моторами и переднеприводные машины выпуска 2005–2006 годов с V6. Более свежие машины, скорее всего, уже имеют выраженный масляный аппетит, успешно скрываемый владельцами за легендами вроде «ну, это просто такой мотор». Капремонт нужно будет делать сразу после покупки.

Но в этой машине помимо мотора очень важно и остальное оснащение. Стоимость обслуживания всех узлов, от компонентов салона до подвески, способна конкурировать со стоимостью моторов и коробок, так что главным является общее ухоженное состояние. В силу «спортивного» имиджа часть машин находится в очень «укатанном» состоянии и брать их не рекомендуется – никакие скидки при покупке не перевесят высокой цены восстановления. Просто помните, что в случае с A8 более старые машины могут иметь в целом больший ресурс и меньше боятся пробега.

Автор: Борис Игнашин

http://www.kolesa.ru/article/aljumi…ami-vybiraem-audi-a8-d3-s-probegom-2016-01-20

Алюминиевый кузов Ауди А8: часть 3

Производство второго поколения Ауди А8 – Ауди А8 (D3) – началось в 2002 году.

От Ауди А8 (D2) к Ауди А8 (D3)

Количество деталей алюминиевого кузова Ауди А8 (D3) было снижено, а степень автоматизации при его изготовлении была значительно повышена по сравнению с кузовом предыдущей модели Ауди А8 (D2).

Особенностью конструкции кузова Ауди А8 (D3) является применение многофункциональных крупных алюминиевых отливок и большой доли прямых прессованных профилей. Гнутые профили применялись только там, где это было необходимо на наружной обшивке. Поэтому долz листовых панелей в кузове снизилась с 55 до 37 % (по весу), тогда как доля отливок возросла с до 34 %, а профилей – до 29 %.

Вес полностью алюминиевого кузова версии D3 автомобиля Ауди А8 – чисто кузова, без дверей других съемных деталей (то, что по-английски называют body-on-white) – составляет 277 килограммов.

Алюминиевые профили и листы

В качестве листовых алюминиевых сплавов применялись сплав 6016 для наружной обшивки и сплав 6181А – для внутренней обшивки и силовых панелей. Алюминиевые сплавы серии 6ххх, похожие на сплав 6060, применяли при изготовлении прессованных профилей.

Рисунок 1 – Пространственная рама кузова Ауди А8, модель D3

Рисунок 1 – Пространственная рама кузова Ауди А8, модель D3

Алюминиевые отливки

Для изготовления алюминиевых отливок, кроме метода литья под высоким давлением в стальные разъемные формы, применялся также метод литья в «мокрые» песчаные формы. Для литья в стальные разъемные формы применялся литейный алюминиевый сплав AlSi10Mg, а для литья в песчаные формы – сплав AlSi7Mg.

Применение крупных многофункциональных отливок и стремление к совмещению функций позволило снизить количество деталей кузова (таблица 1).

Таблица 1 – Сравнение количества алюминиевых деталей в версиях D2 и D3 автомобиля Ауди А8

Рисунок 2 – Покомпонентное изображение алюминиевого кузова

Рисунок 2 – Покомпонентное изображение алюминиевого кузова

Ауди А8, модель D3

Методы соединения алюминиевых деталей

При производстве модели D3 методы соединения деталей кузова, которые применялись в модели D2 (сварка MIG и самопробивные заклепки), а также лазерная сварка, которая была внедрена на Ауди А2, получили дальнейшее развитие. Кроме того, впервые была применена гибридная сварка, не только объединила преимущества сварки MIG и лазерной сварки, но дала возможность повысить производительность сборки кузова.

Сварка MIG применялась в основном для соединения отдельных прессованных алюминиевых профилей, отливок, изготовленных методом литья под высоким давлением, а также соединения прессованных профилей к отливкам.

Лазерная сварка применялась главным образом для соединения широких листовых панелей с каркасом кузова. Лазерную сварку применяли также для соединения панелей с полыми профилями и полыми отливками.

Таблица 2 – Методы соединения деталей моделях D2 и D3 автомобиля Ауди А8

Технология самопробивных заклепок применялась в увеличенных объемах для соединения вместе листовые панелей, прессованных профилей и отливок из различных алюминиевых сплавов с образованием общей толщины от 2 до 6 мм. Три различных типа заклепок одинаковой твердости применялись для примерно 100 различных комбинаций материалов и их толщин. Кроме того, применялось 17 метров клеевых соединений.

Внутренние и наружные панели на дверях и обшивке соединялись путем специальной закатки и склеивания с помощью роботизированных устройств. Преимущество этого метода заключается в быстрой настройке оборудования, его высокой гибкости, а также высокого качества и хорошего внешнего вида шва. Отвержение клея производилось путем индукционного нагрева.

Источник: The Aluminium Automotive Manual, Европейская Алюминиевая Ассоциация, 2013

Крылатый наступает: почему кузова машин будущего будут алюминиевыми и чем это чревато

Немного из истории

Использование алюминия в производстве кузова кажется столь соблазнительной и новой технологией, что забывается, что родом она из первой половины двадцатого века. Как конструктивный материал для авто его опробовали сразу, как только начали отказываться от дерева и кожи, причем именно с деревом он оказался настолько хорошо совместим, что на автомобилях Morgan подобная технология используется до сих пор. Вот только большинство компаний, которые в тридцатые годы успели изготовить немало автомобилей с широким использованием алюминиевых деталей, в дальнейшем от легкого металла отказались. И причиной стал не только дефицит этого материала в годы Второй мировой. Планам фантастов-футуристов о широком использовании алюминия в конструкции машин не суждено было сбыться. Во всяком случае, до нынешнего момента, когда что-то стало меняться.

Алюминий в металлической форме известен не так уж давно – его вывели только в конце XIX века, и он сразу стал цениться весьма высоко. И вовсе не из-за своей редкости, просто до открытия электролитического метода восстановления производство обходилось баснословно дорого, алюминий был дороже золота и платины. Недаром весы, подаренные Менделееву после открытия периодического закона, содержали немало алюминиевых деталей, на тот момент это был поистине королевский подарок. С 1855 по 1890 годы изготовили всего 200 тонн материала по методу Анри Этьена Сент-Клер Девиля, заключающемся в вытеснении алюминия металлическим натрием.

Уже к 1890 году цена упала в 30 раз, а к началу Первой мировой – более чем в сотню. А после тридцатых годов постоянно сохраняла примерный паритет с ценами на стальной прокат, будучи дороже в 3-4 раза. Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

«Крылатым» алюминий называют за сочетание малой массы, прочности и доступности. Этот металл заметно легче стали, на кубометр приходится примерно 2 700 кг против 7 800 кг для типичных сортов стали. Но и прочность ниже, для распространенных сортов стали и алюминия разница примерно в полтора-два раза что по текучести, что по растяжению. Если о конкретных цифрах, то прочность алюминиевого сплава АМг3 – 120/230 Мпа, низкоуглеродистой стали марки 2C10 – 175/315, а вот высокопрочная сталь HC260BD – это уже 240/450 Мпа.

В итоге конструкции из алюминия имеют все шансы быть заметно легче, минимум на треть, но в отдельных случаях превосходство в массе деталей может быть больше, ведь алюминиевые детали имеют более высокую жесткость и заметно более технологичны в изготовлении. Для авиации это сущий подарок, ведь более прочные титановые сплавы куда дороже, и массовое производство попросту недоступно, а магниевые сплавы отличаются высокой коррозийной активностью и повышенной пожароопасностью.

Практика использования на земле

В массовом сознании алюминиевые кузова в основном ассоциируются с машинами марки Audi, хотя первая A8 в кузове D2 появилась лишь в 1994 году. Это была одна из первых крупносерийных цельноалюминиевых машин, хотя изрядная доля крылатого металла была фирменной «фишкой» таких марок, как Land Rover и Aston Martin на протяжении десятков лет, не говоря уже о уже упомянутом Morgan, с его алюминием на деревянном каркасе. Все же реклама творит чудеса.

В первую очередь в новой технологии изготовления кузова подчеркивалась низкая масса и стойкость алюминиевых кузовов к коррозии. Иногда упоминались и другие преимущества алюминиевых конструкций: например, особенные акустические свойства кузовов и пассивная безопасность конструкций из объемной штамповки и литья.

Список машин, в которых алюминиевые детали составляют не менее 60% массы кузова (не путать с полной массой машины), довольно велик. В первую очередь известны модели Audi, A2, A8, R8 и родственная R8 Lamborghini Gallardo. Менее очевидны Ferrari F430, F360, 612, последние поколения Jaguar XJ X350-X351, XJR, XF, XE и F-Pace. Ценители настоящих спортивных машин вспомнят Lotus Elise, а также соплатформенные Opel Speedster и Tesla Roadster. Особенно дотошные читатели припомнят Honda NSX, Spyker и даже Mercedes SLS.

Часто ошибочно к числу алюминиевых относят современные Land Rover, Range Rover, BMW последних серий и некоторые другие премиум-модели, но там общая доля алюминиевых деталей не так уж велика, а каркас кузова по-прежнему из сталей – обычных и высокой прочности. Цельноалюминиевых машин немного, и большая часть из них – это сравнительно малосерийные конструкции.

Но как же так? Почему при всех своих достоинствах алюминий не применяется максимально широко в строении кузова?

Казалось бы, можно выиграть на массе, а разница в цене материалов не так уж критична на фоне других составляющих стоимости дорогой машины. Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Как алюминий проиграл пластику и стали

Восьмидесятые годы двадцатого века войдут в историю автомобилестроения как время, когда сформировались основные бренды на мировом рынке и создалось соотношение сил, которое мало изменилось и по сей день. Новой крови с тех пор добавили автомобильному рынку лишь китайские компании, в остальном же именно тогда появились основные тренды, классы и тенденции в автомобилестроении. Тогда же наметился перелом в использовании в конструкции машины альтернативных материалов, помимо стали и чугуна.

Благодарить за это стоит увеличившиеся ожидания по части долговечности машин, новые нормы по расходу топлива и пассивной безопасности. Ну и, традиционно, развитие технологий, которые все это позволили. Робкие попытки использовать алюминий в узлах, отвечающих за пассивную безопасность, быстро закончились внедрением лишь простейших элементов в виде брусьев для сминаемых зон и декоративных элементов, которые в общей массе кузова составляли несколько процентов.

А вот сражение за конструкции самого кузова было безнадежно проиграно на тот момент. Победу однозначно одержали производители пластика. Простая технология изготовления крупных деталей из пластика изменила дизайн автомобилей в восьмидесятые. Европейцы удивлялись технологичности и «продвинутости» Ford Sierra и VW Passat B3 с их развитым пластиковым обвесом. Формы и материалы радиаторных решеток, бамперов и других элементов со временем стали соответствовать пластиковым деталям – нечто подобное просто немыслимо изготовить из стали или алюминия.

Тем временем конструкция кузовов машин оставалась традиционно стальной. Задачу повышения прочности кузова и снижения массы выполнили переходом на более широкое использование сталей высокой прочности, их масса в составе кузова непрерывно увеличивалась, с нескольких процентов в конце семидесятых годов и до уверенных 20-40% к середине девяностых у передовых конструкций европейских марок и 10-15% у американских авто.

Проблемы с коррозией решили переходом на оцинкованный прокат и новые технологии окраски, которые позволили увеличить срок гарантии на кузов до 6-10 лет. Алюминий же остался не у дел, его содержание в массе машины даже уменьшилось по сравнению с 60-ми годами – сыграл роль нефтяной кризис, когда дороже стали энергоносители, а значит и сам металл. Где возможно, его заменил пластик, а где пластик не годился – снова сталь.

Алюминий наносит ответный удар

Проиграв битву за экстерьер, через десятилетие алюминий отыграл свое под капотом. В 90-е и 2000-е годы производители массово переходили на алюминиевые корпуса КПП и блоки цилиндров, а затем и детали подвески. Но это было только начало.

Падение цен на алюминий в девяностые годы удачно совпало с ужесточением требований к экономичности и экологичности машин. Помимо уже упомянутых крупных узлов, алюминий прописался во множестве деталей и агрегатов машины, особенно имеющих отношение к пассивной безопасности – кронштейнах рулевого управления, балках-усилителях, опорах моторов… Пригодилась и его природная хрупкость, и широкий диапазон изменения вязкости, и низкая масса.

Дальше – больше, алюминий стал появляться и в конструкции кузова. Про цельноалюминиевые Audi A8 я рассказывал подробно, но и на более простых машинах стали появляться внешние панели из легкого металла. В первую очередь это навесные панели, капот, передние крылья и двери на авто премиальных марок. Легкосплавными стали подрамники, брызговики и даже усилители. На современных BMW и Audi в передней части кузовов остался практически один алюминий и пластик. Единственное, где позиции стали пока незыблемы – это силовые конструкции.

Про минусы и коррозию

Алюминий – это всегда сложности со сваркой и крепежом. Для соединения со стальными элементами подходят только клепка, болты и склейка, для соединения с другими алюминиевыми деталями – еще сварка и шурупы. Немногие примеры конструкций с использованием легкосплавных несущих элементов проявили себя весьма капризными в эксплуатации и отменно неудобными в восстановлении.

Так, алюминиевые чашки передней подвески на машинах BMW и лонжероны до сих пор имеют сложности с электрохимической коррозией в местах стыков и проблемы с восстановлением соединений после повреждений кузова.

Что касается коррозии алюминия, то бороться с ней даже сложнее, чем с коррозией стали. При более высокой химической активности его стойкость к окислению объясняется в основном образованием защитной пленки окислов на поверхности. А этот способ самозащиты в условиях соединения деталей из кучи разных сплавов оказался бесполезен.

Сложности со сталью, которые могут изменить все

Пока алюминий захватывал новые территории, технологии производства стального проката не стояли на месте. Стоимость высокопрочных сталей снижалась, появились массовые стали горячей штамповки, антикоррозийная защита пусть и с пробуксовками, тоже улучшалась.

Но алюминий все же наступает, и причины этого понятны всем, кто знаком с процессом штамповки и сварки стальных деталей. Да, более прочные стали позволяют облегчить кузов машины и сделать его крепче и жестче. Обратная сторона медали – повышение стоимости самой стали, увеличение цены штамповки, рост цены сварки и сложности с ремонтом поврежденных деталей. Ничего не напоминает? Точно, это те самые проблемы, которые свойственны алюминиевым конструкциям от рождения. Только у высокопрочной стали и традиционные «железные» сложности с коррозией никуда не исчезают.

Еще один минус – сложности рециклинга. В век, когда вещи становятся одноразовыми, о переработке задумываются все чаще и чаще. И высоколегированные стали в этом отношении – плохой пример. Цена алюминия мало зависит от его марки, содержание в сплаве ценных присадок сравнительно невелико, а основные характеристики задаются содержанием кремния. При переплавке добавки хорошо извлекаются для дальнейшего использования. К тому же сравнительно мягкий металл хорошо перерабатывается.

А вот о высокопрочной стали подобного сказать нельзя. Пакет дорогих легирующих добавок при переработке неизбежно теряется. Более того, он загрязняет вторичное сырье и требует дополнительных расходов по его очистке. Цена на простые марки стали и высокопрочные различается в разы, и при повторном использовании железа вся эта разница будет утеряна.

Что дальше?

Судя по всему, нас ждет алюминиевое будущее. Как вы уже поняли, исходная стоимость сырья не играет сейчас такой роли, как технологичность и экологичность. Набирающее силу «зеленое» лобби способно влиять на популярность алюминиевых машин еще множеством способов, от удачного пиара до уменьшенного сбора на утилизацию. В итоге имидж премиальных брендов требует более широкого использования алюминия и популяризации технологий в массах, с максимальной выгодой для себя, разумеется.

Стальные конструкции остаются уделом дешевых производителей, но по мере удешевления алюминиевых технологий они, несомненно, тоже не устоят перед соблазном, тем более что теоретическое преимущество алюминия можно и даже нужно реализовать. Пока автопроизводители не пытаются форсировать этот переход – конструкции кузовов большинства машин содержат не больше 10-20% алюминия.

То есть «алюминиевое будущее» не придет ни завтра, ни послезавтра.

У традиционного стального кузовостроения впереди виднеется кузовостроительный тупик, избежать которого можно, только переломив тренды на всемерное упрочнение и облегчение конструкций.

Пока прогресс тормозит технологичность процессов сварки и наличие хорошо отлаженных производственных процессов, которые пока можно недорого адаптировать к новым маркам сталей. Увеличить ток сварки, ввести точный контроль параметров, увеличить усилия сжатия, ввести сварку в инертных средах… Пока такие методы помогают, сталь останется основным элементом конструкции. Перестраивать производство слишком дорого, глобальные изменения очень тяжелы для неповоротливого локомотива промышленности.

А что же стоимость владения автомобилем? Да, она растет, и будет расти дальше. Как мы уже неоднократно говорили, современный автопром развитых стран заточен под быстрое обновление автопарка и состоятельного покупателя с доступом к дешевым кредитам под 2-3% годовых. Про страны с реальной инфляцией 10-15% и зарплатами «среднего класса» в районе 1 000 долларов управленцы корпораций думают далеко не в первую очередь. Придется подстраиваться.

Audi A2. МЛАДШИЙ В СЕМЕЙСТВЕ — журнал За рулем

Audi A2. МЛАДШИЙ В СЕМЕЙСТВЕ

ТЕХНИКА

/НАШЕ ЗНАКОМСТВО c Audi A2

МЛАДШИЙ В СЕМЕЙСТВЕ

АЛЮМИНИЕВЫЙ КУЗОВ КАК ФИРМЕННОЕ БЛЮДО «АУДИ»

Готовый к производству » Ауди А2″ был представлен публике на Франкфуртском автосалоне 1999 года. С тех пор в Европе продают две модификации машины с двигателями одинакового объема и мощности — 1,4 л и 75 л.с. Один из них — четырехцилиндровый 16-клапанный бензиновый мотор, другой — трехцилиндровый турбодизель с насос-форсунками.

ТЕКСТ / АНАТОЛИЙ ФОМИН

ФОТО / ВЛАДИМИР ТРУСОВ

Пристрастие фирмы «Ауди» к экстравагантным техническим решениям замечено давно. Пятиклапанные головки цилиндров, системы регулировки фаз газораспределения, дизели с насос-форсунками, сложнейшая передняя подвеска на автомобилях семейств А4, А6, А8 и, наконец, первый полностью алюминиевый кузов » Ауди А2″, массово производимый с 1994 года. Далеко не каждая фирма может представить такую витрину технических достижений.

Теперь на очереди новое чудо: самый маленький автомобиль в программе «Ауди» построен по той же технологии, что и представительский «А8».

СКОЛЬКО ЖЕ ОН ВЕСИТ?

Зайдем издалека. Лет десять назад мы с приятелем пытались закинуть проржавевший кузов «Москвича», с которого было снято абсолютно все, в мусорный контейнер. Справились, но, помнится, чуть не надорвались.

Первая встреча автора с » Ауди А2″ состоялась не зимой 2000-го, а осенью 1999-го на Франкфуртском автосалоне. При этом больший интерес для меня представляла даже не сама машина, а отдельно лежавший каркас кузова — Audi Space Frame (пространственная рама «Ауди»). Сколько же весит это? Искушение узнать оказалось слишком велико. Ухватившись обеими руками за поперечину в нижней части задней двери, я (кстати, совсем не Геракл)… неожиданно поднял каркас на уровень груди. Вот это да! Оказывается, алюминий действительно в два с половиной раза легче стали…

По расчетам инженеров фирмы, сам кузов без отделки и интерьера на 40% легче аналогичного стального. Но если брать автомобиль в целом, пространственная рама из алюминиевых профилей переменного сечения и алюминиевые наружные детали позволили сэкономить примерно 150 кг. Впрочем, при снаряженной массе бензинового » Ауди А2″ 895 кг вряд ли его назовешь «сверхлегким». Просто сэкономленные килограммы пошли на улучшение комфорта и безопасности машины.

ВЫСОКО СИДИМ

На первый взгляд, » Ауди А2″ значительно меньше, чем о том свидетельствуют технические характеристики. Однако, разместившись в водительском кресле, сразу понимаешь, что это всего лишь очередной обман зрения. Компактный автомобиль в лучших немецких традициях предлагает простор водителю и переднему пассажиру даже очень внушительного роста. При этом диапазон регулировок по длине и высоте позволяет запросто усадить и тех, кого обычно едва видно из-за баранки. Тем более, что руль можно двигать не только вверх-вниз, но также на или от себя.

На заднем сиденье » Ауди А2″, конечно, не лимузинный комфорт, но места все-таки заметно больше, чем в иных «полноразмерных» малолитражках. Ровный и довольно высокий пол определяет высокую посадку… и не только. Мы уже успели забыть, что садиться в автомобиль можно не пригибаясь и не приседая. Преимущество, которое встречается лишь в редких у нас в стране мини-вэнах.

ДОРОЖНЫЕ ЗАМЕТКИ

С обзорностью все на удивление хорошо, и мощные передние стойки загораживают куда меньший сектор, чем можно было ожидать. С непривычки в движении не ощущаешь габариты машины спереди (в заблуждение вводит огромная полка передней панели), но к этому привыкаешь. Куда более серьезные проблемы возникают после поездки по грязной дороге. Стекло задней двери, перегороженное по горизонтали спойлером, полностью забрызгивается в нижней части, и маневрировать на стоянке крайне сложно. Зато верхняя его часть в точном соответствии с законами аэродинамики остается чистой — этой щели практически достаточно при движении в транспортном потоке.

» Ауди А2″ весит не так уж мало, и от 75-сильного мотора трудно было ожидать чудес. Однако субъективно автомобиль очень резвый. Причины налицо — «короткие» передачи и тяговитый двигатель, напористый голосок которого после 3000 об/мин доминирует во внутреннем шуме. Рулевое управление опять-таки в немецких традициях — очень точное, но немного «туповатое» в середине. Тормоза в пору вечной слякоти, льда и соли, именуемую московской зимой, оценить сложно — обычные скорости проблем не вызывают. В пассиве — малое усилие на педали, в активе — четко работающая АБС.

Что касается подвесок, то немецкие настройки обычно не оптимальны для российских дорог. В случае с » Ауди А2″ дело усугубляют низкопрофильные шины размером 185/50 R16 (дополнительное оборудование, в стандарте 175/60 R15), высота боковин которых очень мала. Тем не менее автомобиль приемлемо справляется с небольшими неровностями и дефектами покрытия, не досаждая тряской. Впрочем, это вовсе не означает, что возможности подвески беспредельны: ям и коротких волн надо опасаться всерьез.

ЧЕЙ ЖЕ ОН СОПЕРНИК?

Сервисным интервалом в 30 тыс. км (но не реже чем раз в два года) сегодня уже не удивишь — это норма для бензинового «А2». А у дизельного » Ауди А2″ срок техобслуживания вообще раз в 50 тыс. км! Поэтому от традиционного капота здесь отказались. Потянув за традиционную рукоятку, вы откроете не капот, а только сервисный лючок — через него пополняют бачок омывающей жидкости, проверяют уровень масла в двигателе и при необходимости доливают. То, что заменяет капот, крепится пружинными замками без петель, так что открыть крышку непросто. Однако в Европе владельцу » Ауди А2″ делать этого, скорее всего, не придется.

В багажнике вместо полноприводной запаски — «докатка», баллончик с герметиком и компрессор. Прокол колеса нынче рассматривают как чрезвычайную ситуацию.

Что это за автомобиль? Если угодно — второй представитель класса «компактный люкс» после «Мерседеса» А-класса. При несколько большей длине «Ауди» просторнее по салону, легче, динамичнее (с двигателем равного объема), экономичнее (с любым мотором) и, прямо скажем, интереснее для активного водителя.

Стильная внешность младшего в семействе «Ауди» предполагает, что его покупателями могут стать те, у кого уже есть в гараже один «большой» автомобиль этой марки. Видимо, этим определяется цена 23 тыс. долл. Тем более, ряд «атрибутов класса» уже включен в стандартное исполнение: АБС, система стабилизации и противобуксовочная система, четыре подушки безопасности, передние электрические стеклоподъемники входят в стоимость машины. За доплату можно заказать все остальное — от кожаной отделки с алюминиевыми вставками и роскошной аудиосистемы до боковых подушек безопасности для головы.

«+» Высокое качество сборки и окраски, хорошие динамические качества, экономичность, просторный салон, большие сервисные интервалы.

«-» Высокая цена, жесткая подвеска, небольшой дорожный просвет, ограниченная обзорность назад в сырую погоду.

РЕДАКЦИЯ БЛАГОДАРИТ ФИРМУ «АВТОСПЕЦЦЕНТР „АУДИ“ НА ТАГАНКЕ».