Как делают автомобили Toyota на заводе в Санкт-Петербурге? — журнал За рулем

Рынок падает, а Toyota увеличивает мощности своего завода в Санкт-Петербурге и готовится освоить выпуск новой модели. В чем здесь секрет?

01

Материалы по теме

Через дорогу от тойотовского завода — предприятие концерна General Motors. В начале апреля, уже после новостей об уходе марок Chevrolet и Opel из России, смотришь на него по-другому. Служебная стоянка практически пуста, зато площадка готовой продукции битком забита. Производство остановлено, дилеры распродают остатки, которых хватит, видимо, до конца года. Уныние.

А у японцев блеск в глазах и планов громадьё. К концу текущего года питерский завод «Тойоты» прирастет мощностями и будет способен выдавать 100 тысяч машин в год вместо нынешнего потенциала в 50 тысяч. При том что в 2014 году даже действующие мощности использовались не полностью — было собрано чуть больше 36 тысяч Camry. Секрет прост: в начале следующего года к Camry присоединится кроссовер RAV4, причем уже в рестайлинговой версии.

Почему именно RAV4? Японцы посмотрели на меня как на инопланетянина: «Это же наш бестселлер!». В самом деле, Camry, оставаясь бессменным лидером класса D, в объеме продаж в 2014 году уступила «рафику» — пусть скромные три с лишним тысячи штук, но всё же.

02

По состоянию на начало апреля завод Тойоты в Шушарах не останавливался и не планирует это делать, равно как и сокращать кого-либо из 1850 сотрудников, — хотя продажи автомобилей Toyota в первом квартале 2015 года сократились на 27,1% по сравнению с аналогичным периодом прошлого года. Впрочем, на фоне проблем других компаний это еще сносно. Для сборки кроссовера RAV4 дополнительно наймут 800 рабочих. А через дорогу, на заводе GM, персонал увольняют практически полностью: 400 человек согласились на компенсацию в семь месячных окладов, еще семьсот надеются получить двенадцать зарплат. К слову, Toyota не планирует «подбирать» чужих. При строгих фирменных требованиях к качеству работы проще обучить людей с нуля, чем переучивать.По состоянию на начало апреля завод Тойоты в Шушарах не останавлива

www.zr.ru

Как делают Toyota на заводе в России

Белорусский дилер Toyota недавно привез в Минск первые кроссоверы RAV4 нового, уже пятого по счету, поколения. AUTO.TUT.BY съездил на завод японской марки в России, чтобы понять, сохраняется ли там легендарная японская надежность.

Toyota государственной важности

Надо сказать, что автомобили Toyota RAV4 начали собирать на заводе в Шушарах под Санкт-Петербургом еще 23 сентября этого года. Однако словно в продолжение старой советской традиции официальный старт российского производства новой модели был дан 6 ноября, накануне очередной годовщины Октябрьской революции.

О том, что такое завод Toyota для Санкт-Петербурга, говорит факт присутствия на запуске производства RAV4 губернатора города Александра Дмитриевича Беглова и тот подарок, который сделала «северная столица» этому предприятию. А это ни много ни мало — новая станция метро «Шушары», открывшаяся в начале октября специально для удобства сотрудников завода Toyota. Впрочем, это неудивительно, если учесть тот факт, что на торжественной церемонии открытия нового предприятия 21 декабря 2007 года присутствовал сам президент Российской Федерации Владимир Путин.

Не меньшую важность, по словам господина Исида Масаси, исполнительного вице-президента филиала ООО «Тойота Мотор» в Санкт-Петербурге, представляет старт российского производства нового кроссовера RAV4 и для самой Toyota Motor Corporation. Еще бы, ведь в «старушке Европе» новые модели Camry и RAV4 будут производиться только на российском заводе Toyota! А «ближайшее» предприятие, на котором также будут собирать эти автомобили, находится лишь в самой Стране восходящего солнца!

Восточная философия

Что касается разницы между российским и японским заводами, то принципиальных отличий тут нет. Как и японский «собрат», российское предприятие функционирует, основываясь на философии производственной системы Toyota, разработанной в 50-х годах прошлого века. В ее основе лежат несколько принципов, направленных на постоянное совершенствование производственного процесса за счет непрерывного поэтапного контроля качества, уменьшения издержек производства и оптимизации каждой технологической операции.

«Кайдзен» — непрерывное совершенствование. Это принцип постоянного совершенствования всех этапов производства, способствующий оптимизации рабочего процесса и контроля над качеством выпускаемой продукции. Kaizen позволяет со всех сторон проанализировать как отдельные технологические операции, так и весь процесс производства в целом. В свою очередь, это дает возможность минимизировать как ресурсные, так и временные потери.

На практике это выглядит так, хотя и звучит немножко диковато для людей, знакомых со спецификой советских машиностроительных предприятий: каждый работник завода ежемесячно пишет отчет по выполняемому им технологическому процессу с обязательным указанием предложений по улучшению этого самого процесса! А ещё на каждом участке, производящем ту или иную технологическую операцию, существуют так называемые кружки улучшения качества. В них рабочие вместе со своими бригадирами методом «мозгового штурма» решают вопросы оптимизации производства и улучшения качества производимой продукции. На сегодняшний день в таких кружках участвуют 100% работников завода! Правда, неплохо для предприятия с численностью персонала в 2 тысячи человек?

Исключительный порядок

Ни на одном заводе Toyota вы не увидите разливов технологических жидкостей, разбросанной на полу грязной ветоши, небрежно валяющихся на рабочих местах материалов и инструментов. Строгий контроль соблюдения чистоты и порядка осуществляется постоянно. Кроме того, на каждой производственной линии организованы эргономичные рабочие места и системы хранения инструментов.

Забавно, что немножко «отдающий нафталином», но от этого не теряющий свою актуальность лозунг «Работай с умом!» мы встречали на протяжении всей экскурсии по заводу.

Just-in-time («Точно вовремя») и kanban («канбан»)

На заводе функционирует система изготовления и доставки на производственный участок всех необходимых деталей и материалов в необходимом количестве и точно в срок. Это позволяет сократить затраты на содержание и обслуживание складских помещений, ведь расходные материалы используются сразу же, не залеживаясь на складе.

В реальной жизни это устроено так: за каждой деталью закреплена карточка с информацией. Оператор технологического процесса, забирая ту или иную деталь, оставляет соответствующую ей карточку в специальной коробке. Служба логистики завода постоянно, через определенный временной интервал, собирает карточки. На основании этого рассчитывается необходимое для данной производственной линии точное количество деталей и время их доставки на участок.

Karakuri («Каракури») — от японского からくり («механизм»)

Если верить умной «Википедии», то данный термин ведет свое начало от японских механических кукол «Каракури-нингё» (絡繰り人形), распространенных в Японии в XVIII—XIX веках. Эти заводные механические игрушки удивляли в то время тем, что могли выполнять не только простейшие движения, но и некоторые функции, например, спускаться по ступенькам или подавать чай.

В настоящее время словом «каракури» на заводах Toyota обозначают механические приспособления, созданные для облегчения труда рабочих и оптимизации рабочего процесса, функционирующие только с применением естественных законов физики и механики, без внешних источников питания.

Типичным примером «каракури» являются собранные из алюминиевого профиля самими же рабочими и инженерами завода наклонные гравитационные стеллажи, используемые для автоматической подачи деталей на сборочную линию.

Бесперебойная загрузка стеллажей обеспечивается тележками-роботами. К производственному участку деталь также отправляется автоматически — под действием собственной тяжести и силы трения скольжения.

Jidoka («Дзидока»)

Этот принцип подразумевает под собой внедрение в технологический процесс дополнительных приспособлений, которые позволяют остановить работу оборудования при возникновении нарушений в процессе производства деталей и конечной сборке автомобиля.

Для этого используется до гениальности простая сигнальная система, получившая собственное название Аndon («Андон»). Она представляет собой шнур, протянутый вдоль всей линии сборочного конвейера. В случае обнаружения нарушений технологического процесса оператор производственного участка должен дернуть за этот шнур. Сразу же на специальном табло высветится информация, сообщающая руководителю цеха, на каком именно месте произошла неполадка.

Более того, в случае обнаружения серьезной неполадки конвейерная лента останавливается, не допуская попадания некачественной детали на следующий производственный участок. И, самое главное, — остановить конвейер может любой рабочий, участвующий в сборке автомобиля!

Вот тут вступает в игру важный принцип производственной философии Toyota, отчасти благодаря которому мы и можем рассуждать о легендарном качестве автомобилей этого японского бренда. Называется он Jikotei-Kanketsu («Дзикотей-Канкетсу») — «завершенность и качество, встроенное в процесс». Благодаря этому на каждый последующий этап сборки (или следующий технологический этап) передается только полностью проверенный автомобиль или же 100% качественная деталь.

Прагматичные японцы подсчитали, что каждый день на остановку сборочного конвейера завода для устранения различного рода дефектов тратится около 3% рабочего времени. На самом деле для работающего в две смены предприятия, выпускающего 360 машин в сутки, это не так уж мало. Как известно, «время — деньги». И остановка конвейера, конечно же, приводит к потере времени, а значит, денег. Но, как показывает опыт, к гораздо большим затратам приводит выпуск некачественной продукции с её последующей доводкой на специальных участках «доводки» («подсборки»).

Поэтому, защищая компанию от финансовых потерь, связанных с выпуском некачественной продукции, японская философия производства подразумевает наличие дополнительной страхующей системы…

…Poka-Yoke («Пока-Ёке»)

Дабы не вдаваться в тонкости перевода с японского, назначение этого принципа можно описать привычным славянскому менталитету термином — «защита от дурака». Он подразумевает использование специальных приспособлений, не позволяющих продолжить технологический процесс, если предыдущая операция не была завершена или была выполнена некорректно. Это не позволяет некачественной детали перейти на следующий этап производства.

…Высокотехнологичное «железо»

Если отвлечься от японской производственной философии, то перед нами предстает современный автомобильный завод, в составе которого имеется линия штамповки кузовных деталей, участки сварки, окраски и сборки, а также отдельное производство пластиковых деталей. Российский завод Toyota имеет собственные мощности по литью пластмассы, позволяющие производить даже такие крупные детали, как передний и задний бамперы.

Штамповка

Штамповка внешних и внутренних кузовных панелей осуществляется на автоматизированной штамповочной линии, оборудованной четырьмя прессами. Здесь осуществляется рельефная штамповка, вырубка, предварительная и финальная гибка панелей, а также пробивание отверстий. Оцинкованные листы-заготовки металла поступают на российское производство прямо с завода во Франции.

Сварка

Сварка кузова любой модели Toyota происходит в три этапа. Первой собирается так называемая платформа автомобиля, состоящая из моторного отсека, заднего и среднего пола. Затем на автоматизированной линии в платформу вваривают боковые стойки, а к ним, в свою очередь, крышу.

Фото: Toyota

Фото: ToyotaИнтересно, что при переходе на глобальную платформу TNGA (на базе которой и были созданы новые модели Camry и RAV4) в цехе сварки дополнительно были установлены 133 робота. Это повысило уровень автоматизации сварочных процессов с 56 до 67 процентов.

Окраска

Готовый «голый» кузов промывается, обезжиривается и покрывается слоем фосфата. Затем обработанная таким образом поверхность покрывается катафорезным грунтом для создания антикоррозийной защиты. После этого подготовленный кузов «запекается» в печи. Затем наносится герметик для защиты кузова от протечек, а днище обрабатывается специальным антигравийным покрытием.

Перед окраской кузов покрывают грунтом, формирующим будущий цвет автомобиля и улучшающим сцепление краски с металлом. После этого происходит окрашивание автомобиля и нанесение защитного лака. Затем окрашенный кузов еще раз просушивают в печи и осматривают на наличие дефектов. Финишным этапом становится обработка скрытых полостей кузова слоем воска для защиты их от коррозии.

Кстати, какому-либо дополнительному антикору кузова автомобилей, производимых на питерском заводе Toyota, не подвергают. По мнению инженеров завода, штатной заводской антикоррозионной обработки достаточно, чтобы производимые Camry и RAV4 противостояли «ржавой чуме» даже в неблагоприятных российских климатических условиях.

Сборка

Цех сборки состоит из трёх последовательно связанных линий. Окрашенные кузова транспортными тележками доставляются на линию № 1, где в них устанавливаются жгуты электропроводки и шумоизоляция.

Что интересно, в цех сборки кузова будущих моделей Camry поступают вперемежку с кузовами кроссоверов RAV4. Какие автомобили производить и в каком количестве, определяет спрос на ту или иную модель. Например, в текущем месяце 60% выпущенных заводом автомобилей составит кроссовер Toyota RAV4.

На второй линии (линии «шасси») происходит сборка подвески, монтаж выхлопной системы, установка трансмиссии и силового агрегата.

Коробки передач и двигатели поставляются на российский завод Toyota уже готовыми с соответствующих сборочных предприятий. Например, 3,5-литровые моторы доставляются из Японии, а все остальные силовые агрегаты — с завода в Польше.

На линии № 3 осуществляется окончательная сборка автомобиля с установкой салона, деталей интерьера и навешиванием дверей кузова.

В итоге с конвейера в Питере каждые 2,6 минуты сходит новый автомобиль Camry или же RAV4. Ну и как мы уже говорили, за одну смену производится 180 автомобилей.

Заводской отдел контроля качества следит за тем, чтобы все выпускаемые автомобили отвечали установленным стандартам «Тойота», поэтому они проходят тщательную проверку внешнего вида и функциональную инспекцию, начиная от качества сборки кузова и лакокрасочного покрытия, заканчивая эксплуатационными характеристиками двигателя, регулировкой развала/схождения колес и проверкой корректности работы электронных систем.

Честно говоря, мы не нашли повода думать, что «здесь вам не равнина, здесь климат иной». В том смысле, что российский менталитет испортил отлаженую японскую философию производства. Принцип «и так сойдет!» здесь, судя по всему, не проходит.

auto.tut.by

Официальный дилер Toyota в Санкт-Петербурге – Тойота Центр ИАТ. Автосалон Toyota в СПб

Абсолютно новый

Абсолютно новый

Характеристики

Тип двигателя

Бензин

Объем

2.0 л.

2.5 л.

Мощность

149 л.с

199 л.с

Привод

Передний

Полный

Новый Полный Привод С Адаптивной Системой Распределения Крутящего Момента На Задние Колеса

Трансмиссия

Механика

Вариатор

Автомат

>5 автомобилей

toyotacenter.ru

Посещение завода ТОЙОТА в Японии

20.02.18

Посещение завода TOYOTA motors, CHIYODA industry. Япония

Сбылась моя мечта! Я побывал на родине Бережливого производства в компании TOYOTA в Японии.

О бережливом производстве я узнал впервые в 2007 году из книги «ДАО Тойота» и с тех пор верю и следую этим принципам. Это помогает нашей компании успешно проходить кризисы и при этом развиваться.

Прошло много лет и я думал, что многое с тех пор изменилось в производстве. Наверное сегодня это полная автоматизация за счет технологий. Было интересно как же сегодня управляются японские компании.

Поэтому когда узнал о бизнес-туре в Японию от Кайдзен-Центр посвященный обучению «Производственной системе Тойота» сразу согласился. Вот ссылка на Расписание Бизнес-тура.

Краткое описание поездки читайте ниже.

Главный офис компании ТОЙОТА находится в городе Тоёта. Здесь же находится Технический центр, в котором работает несколько тысяч инженеров.

Технический центр ТОЙОТА

Удивило то, что очень мало каких-либо вывесок или эмблем. Все очень скромно! И не догадаешься, что это главная штаб-квартира компании.

Штаб-квартира TOYOTA

Нашу группу сопровождала девушка-гид. Она работает в компании 1,5 года, сразу после института. Зарплата около 120 000 йен (около 60 000 руб).

Вообще в Японии высокий уровень зарплат. И он напрямую зависит от стажа работы в компании.

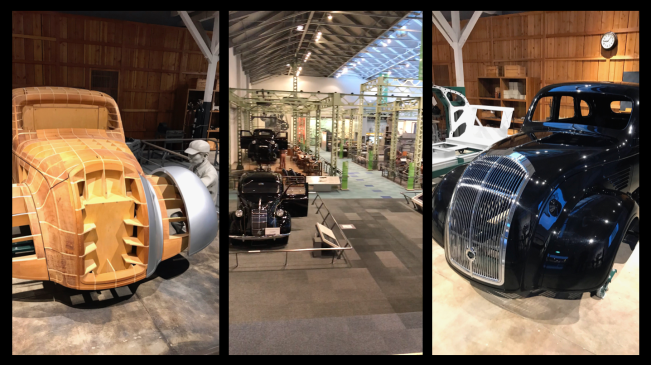

Сначала мы посмотрели выставочный зал ТОЙОТА с прототипами новых автомобилей и будущие технологии.

Выставочный зал современных и будущих автомобилей ТОЙОТА

На пути в цех по сборке автомобилей PRIUS мы не встретили ни одного охранники. В Японии низкий уровень преступности. Ни высоких заборов, ни бетонных КПП, все улыбаются и кланяются.

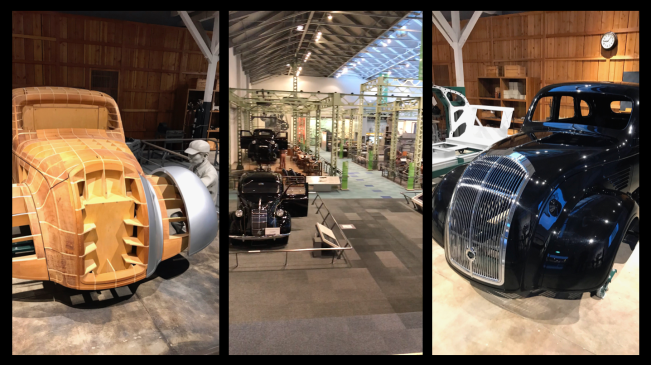

В сопровождении гида проезжаем на территорию сборочного завода МОТОМАЧИ

Экскурсия по сборочному цеху показывает систему «Бережливого производства» в действии.

В самом начале поразила компактность и очень плотная расстановка оборудования. Многоуровневые эстакады, бесконечные кабель-проводы, пешеходные мостики для экскурсий. Каждый кубический метр здания используется в производстве.

Работник Тойота Мотор Корпорейтед

Мы с интересом наблюдали за слаженной работой сборщиков. Эти движения, напоминали какой-то таинственный танец, в котором каждое движение наполнено мастерством, чувством собственного достоинства и такта.

Каждая деталь и инструмент на расстоянии вытянутой руки

По конвейеру двигаются автомобили разных цветов и комплектаций. Тойота не работает «на склад». Интересно, что запас деталей на производстве составляет всего 1,5 часа. А на линии доходит до 30 минут.

Производство насыщено визуальной информацией

Мы увидели в действии знаменитую систему «андон». Когда в нестандартной ситуации рабочий дергает за желтый шнур и останавливает конвейер.

На сборочном производстве роботы практически не используются

Сегодня завод работает в 2 смены — 1-ая смена с 7 утра и до 4 часов вечера, 2-ая смена с 4 часов вечера и до 12 часов ночи. В остальное время ремонтники обслуживают оборудование.

При необходимости завод может работать и в 3 смены.

Готовые автомобили проходят контроль качества

Всё увиденное в точности соответствует тому что пишут в книгах о Производственной системе ТОЙОТА!

- высочайшая точность исполнения процессов,

- малое применением роботов,

- большое количество визуальной информации,

- чистота, порядок, бережливость,

- эффективное использование площадей.

На следующий день мы посетили Технологический музей ТОЙОТА. Здесь подробно показана история компании Тойота от ткацких станков до автомобилей.

Выставочный зал ткацкого производства

В музее два огромных тематических зала — ткацкие станки и автомобили. Можно нажимать кнопки и видеть станки и автомобильные узлы в работе.

Автомобильный выставочный зал

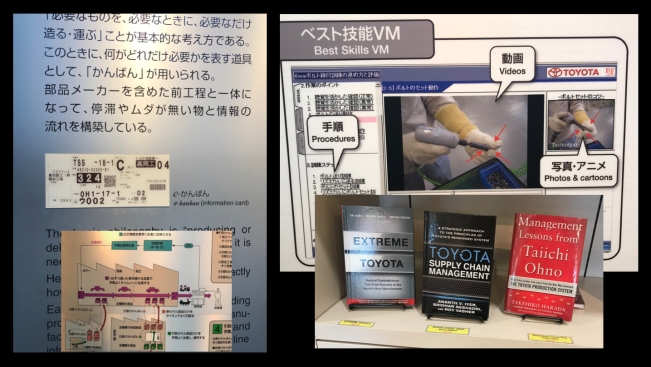

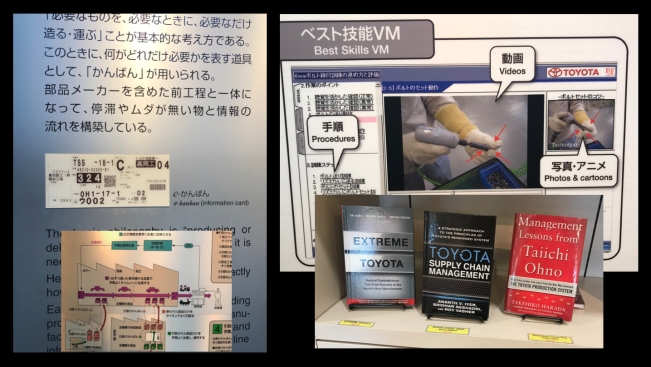

Отдельное место здесь выделено «Производственной системе Тойота»

Стенды по описанию производственной системы ТОЙОТА

Смотрите видео с подробным описанием движения канбан-карточек

Система способна эффективно работать только при своевременной работе поставщиков.

Мы едем к поставщику конструкций автомобильных сидений — компании CHIYODA industry.

Нас встретили инженера и директор завода в зале совещаний. Каждому буклет, ручка, блокнот, вода и наушники.

В начале встречи были озвучены основные показатели

Компания являетя поставщиком 2-ого уровня Тойоты, изготовление рам для сидений автомобилей ТОЙОТА.

Вступительная речь руководителя

Руководитель рассказывает о постоянном совершенстве при помощи Бережливого производства. Много сделано, но по их собственному мнению — это только около 60%.

После идём в цех.

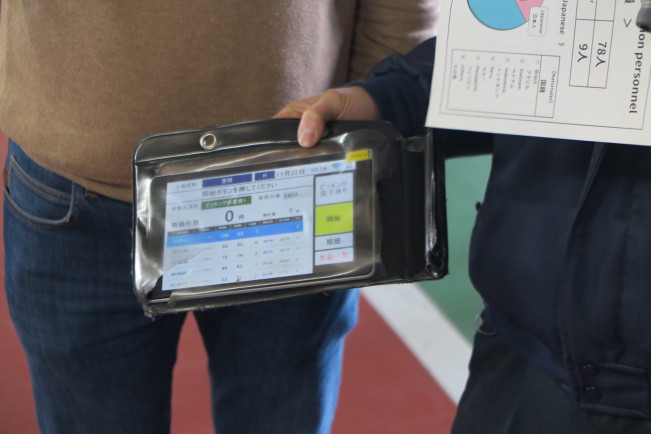

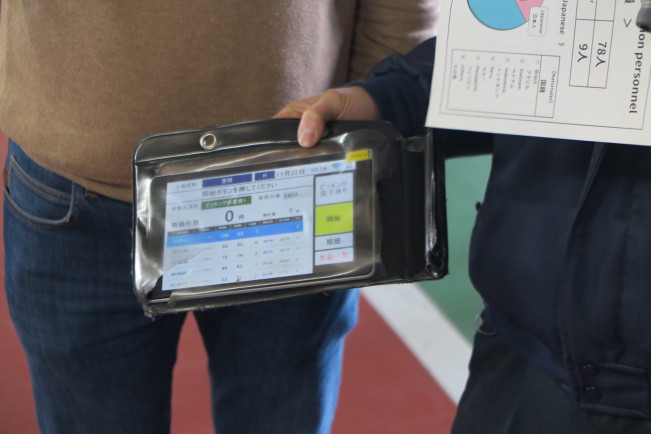

Сотрудник описывает работу с канбан карточками.

Поставщик работает по канбан карточкам непосредственно со сборочного производства ТОЙОТЫ

На экране планшета можно следить за состоянием карточек

Карточки находятся в разных ячейках — здесь можно наглядно увидеть загрузку производства

Ячейки для хранения карточек Канбан

На сборочном участке всё очень компактно и под рукой

Сборочный участок

Производство — разделено на разные ячейки. Для каждой свои отчеты. В формате А3.

Отчеты в формате А3 о работе участка

В цеху выделено одно место где собраны все основные показатели. Каждый сотрудник может видеть эти данные.

Информационные стенды.

Среди них есть стенд с визуальным контролем за состоянием различных параметров. Слева на фото как должно быть, справа фото фактического состояния, например оборудования.

Контрольный стенд

Над каждой производственной ячейкой есть табло с номером ячейки, данными о запланированным количеством изделий на смену, фактическом количестве на данный момент и об отставании или опережении графика.

Табло с данными о количестве изделий

В большинстве случаев мы наблюдали отставание. На наш вопрос, а что с этим делать? Сказали, что немного задержаться и завершат работу. А вообще план ставиться исходя из лучших предыдущих результатах.

Стенд с образцом изделий. Здесь происходит процесс сравнения случайных изделий из партии на соответствие стандарту.

Стенд с образцами

Это так называемый «паук» — сотрудник который развозит детали на сборочные участки.

Доставка комплектующих

Сборщику коробки с деталями спускаются по рельсам под собственным весом.

Гравитационные стеллажи

Везде чисто, разметка, указатели, плакаты и т.д. Всё это сделано без лишних затрат, бережливо, скромно, но очень удобно.

Разметка на полах

Рабочее пространство

Мы благодарим коллектив компании CHIYODA за полезную встречу и открытость.

Общее фото CHIYODA industry

Я очень благодарен компании Кайдзен-центр, которая организовала эту поездку. Спасибо Суханову Алексею за дружественную атмосферу и высокий профессионализм в бережливом производстве.

В следующие дни мы посетили еще 2 компании — Поставщики ТОЙОТА — компании AVEX и ARAKAWAKOGYO, читайте в следующей части.

Сертификат Toyota Production System

apollo-zmk.ru

Где собирают автомобили Toyota?

В России Тойота — одна из популярнейших марок автомобилей, а автоконцерн Toyota по праву один из мировых гигантов автомобилестроения и один из лидеров по продажам легковых машин также во всём мире. В нашей стране автомобили Тойота популярны по одной из причин — большинство моделей являются «чистокровными» японцами и не собираются в России, хотя ситуация имеет тенденцию к обратному пути.

Заводы Toyota

Для того, чтобы нам легче было далее разбираться, где собирают автомобили Тойота, давайте сначала рассмотрим все компании, тесно связанные с маркой, и заводы, с которых машины этой марки могут поставляться в Россию, а заводов этих не так много.

Также в Россию поставляются модели Toyota, собранные на следующих заводах:

- Завод Тахара в Японии

- Завод Бёрнастон в Англии

- Завод Валенсьенн, Франция

- Завод Сакарья, Турция

Итак, где же собираются конкретные модели автомобилей Toyota?

Где собирают Toyota Corolla?

До недавнего времени эту самую продаваемую модель в нашей стране собирали исключительно в Японии — на заводе Такаока. Однако, всё изменилось с приходом «Короллы» 11 поколения в середине 2013 года, когда модель для России начали собирать в городе Сакарья в Турции и поставлять в Россию через город Новороссийск. Итого, на сегодняшний день новую Toyota Corolla можно купить, собранную исключительно в Турции, а с пробегом — собранную только в Японии.

Что касается качества сборки, то в целом, согласно отзывам, оно практически не пострадало — турецкий завод перед началом сборки был несколько улучшен в оборудовании, здесь был увеличен штат работников и влиты дополнительные инвестиции.

Впрочем, сборка автомобилей Тойота в Турции — это, скорее, хорошо забытое старое, нежели новое — в период с 1994 по 2006 гг. здесь уже производились «Короллы» для России, а также ряда других стран.

Где собирают Toyota Camry?

Вплоть до конца 2007 года автомобили Toyota Camry собирались также в Японии на заводе Цуцуми, но всё изменилось в декабре 2007 года, когда первый автомобиль этой модели отечественной сборки сошёл со сборочного конвейера завода в Шушарах в России. С тех пор все «Камри» производятся на данном заводе.

Где собирают Toyota RAV4?

Самый популярный кроссовер марки является как раз тем самым «чистокровным» японцем Тойоты — на сегодняшний день Тойоту РАВ4 для России собирают исключительно в Японии на заводах Тахара и Такаока. Тем не менее, к 2016 году ситуация может измениться, так как в планах Toyota наладить сборку Toyota RAV4 в питерском заводе в России — это произойдёт по планам автоконцерна не ранее 2016 года.

Где собирают Toyota Highlander?

Ещё один кроссовер, который несколько выше классом модели РАВ4 и находится в модельном ряду Тойоты между RAV4 и Prado, отличается тем, что его выпуск налажен не с целью продаж в Японии, откуда родом сама марка. Преимущественно Toyota Highlander продаётся в США, где он принадлежит к классу среднеразмерных внедорожников.

В Россию поставляются модели Хайлэндер, собранные в США и несколько адаптированные под российские условия езды.

Где собирают Toyota Land Cruiser Prado/100/200?

Самые интересные модели Тойоты, интересные любителям больших внедорожников, также производятся исключительно в Японии и, таким образом, считаются «чистокровными» японцами бренда. Все три модели собираются на заводе Тахара (там же, где собирается и RAV4).

Где собирают Toyota Avensis?

А вот Авенсис — это та модель, которая, несмотря на свою принадлежность японской марке, в Японии и не собирается и вовсе не предназначена для японского рынка. В Россию же поставляются «Авенсисы», собранные в Англии на заводе Бёрнастон.

Где собирают Toyota Auris?

Одна из самых продаваемых моделей Тойоты и одна из самых продаваемых хэтчбеков в мире, Тойота Аурис собирается, как и Avensis, на том же заводе Бёрнастон в Англии. Тем не менее, предыдущие версии Auris поставлялись в Россию из Японии (завод Такаока) и потому, покупая автомобиль Toyota Auris с пробегом, можно найти «чистокровного» японца.

Где собирают Toyota Corolla Verso?

Равно как и младшего брата, Тойоту Короллу, Версу собирают в той же Турции.

Где собирают Toyota Yaris?

Самая компактная модель Тойоты, Ярис, известная на родном для себя японском рынке как Toyota Vitz, для российского рынка собирается на заводе Валенсьенн во Франции.

Где собирают Toyota Hilux?

А вот пикап Хайлюкс японского производителя — настоящий эксклюзив по странам сборки для нашей страны — на сегодняшний день Toyota Hilux собираются для России в ЮАР и Таиланде (для других страна ещё и в Индонезии и Аргентине).

Где собирают Toyota FJ Cruiser?

Кроссовер с необычным дизайном, Toyota FJ Cruiser — это истинный японец — модель для России собирается только в Японии.

Где собирают Toyota Prius?

Легендарная модель Тойоты, в первую очередь, за счёт производства гибридной её версии, которая с каждым годом набирает всё большую популярность в нашей стране (вместе с удорожанием бензина), Тойота Приус, также является «чистокровным» японцем и производится на мощностях завода Цуцуми в Японии.

Где собирают Toyota Venza?

Тойота Венза — это менее популярный в нашей стране кроссовер Тойоты, который, также как и Highlander, собирается на заводе с Соединённых Штатах.

У концерна Toyota есть ещё огромное множество заводов, где собираются многочисленные модели бренда, наиболее известные и объёмные из которых находятся в Китае, Эмиратах, Австралии, странах Южной Америки, однако, в Россию автомобили, собранные на таких заводах, не поставляются.

Между тем, информацию о том, где собрана модель Тойоты, принадлежащая конкретно Вам либо которую Вы хотите приобрести, может дать расшифровка VIN-кода этой модели. Для этого изучите, как расшифровать ВИН-код.

howcarworks.ru

Toyota Центр — официальный дилер автомобилей Toyota в Нижнем Новгороде

Абсолютно новый

Абсолютно новый

Характеристики

Тип двигателя

Бензин

Объем

2.0 л.

2.5 л.

Мощность

149 л.с

199 л.с

Привод

Передний

Полный

Новый Полный Привод С Адаптивной Системой Распределения Крутящего Момента На Задние Колеса

Трансмиссия

Механика

Вариатор

Автомат

>5 автомобилей

toyotann.ru

Экскурсия на завод TOYOTA — Alexey Rusakovich — LiveJournal

Поехать на завод Toyota в префектуре Aichi предложила Лена. И я ни секунды не думая, ответил «конечно!»Разве можно упускать возможность побывать на сборочном заводе ТОЙОТА!?

Резервирование на экскурсию можно сделать прямо на сайте www.toyota.co.jp

Экскурсия бесплатная (представьте себе!). С 10:30 до 13:00.

Проводятся они только по будням! И пришлось брать для этого день отпуска на работе.

За неделю примерно жена записала нас троих и в понедельник в 6:30 утра мы поехали в город Тойота. 🙂

Примерно 3 часа, дорога знакомая. Жаль только, что стоимость платных дорог (при оплате картой ЕТС) в будние дни гораздо дороже, чем выходные, и почти совпадает со стоимостью при оплате наличными деньгами.

По дороге, как обычно, останавливаемся на еду.

окна придорожного кафе выходят на самое большое в Японии озеро Biwako (видно в углу фото)

Круиз-контроль удобная штука. Установил сотку и расслабил ноги. Надо уменьшить скорость, дернул рычажок вниз, надо увеличить — вверх.

Расход по трассе примерно 13,5 км/л (7,4 литра на 100 км)

Приехали одними из первых, еще 10 не было.

Выдали бэджики. Пока собираются группы, можно погулять по тойотовской экспозиции.

Предупредили, что камеры нужно будет либо оставить в камере хранения, либо оставить в автобусе, на завод брать ничего нельзя. Хотя… мы же русские, сложности нас не пугают! Но об этом потом…

Группы кстати раздельные. Одна состояла из японцев, в основном бабушек-дедушек, вторая, наша из иностранцев, девочка-экскурсовод рассказывала на английском. Потом, когда уезжали на автобусе на завод, то приехала большая группа школьников. Так что работа тут кипит.

Холл…

Этот робот дает представления 4 раза в день. Играет на трубе. Не успел заснять на видео, но играет неплохо 🙂

А это тоже экспериментальная разработка, на которой катаются сотрудницы на представлениях. 🙂

Итак, машинки!!! Нового для меня конечно немного, но как удержаться и не полазить по ним, а потом по фотографировать эти сверкающие авто.

Мечта! Краун!

Сын сказал однозначно, что именно этот авто ему нравится больше всего!

Ну неплохой выбор, одобряю.

Посмотри, говорит, какие у него педали»… да, клево.

Вот еще такая букашка понравилась

А этот авто понравился Лене

Но в результате совместное решение было, что в Омске нужен именно такой авто 🙂

Красавцы Лексусы, которые вот уже как три года тоже без проблем можно купить в Японии.

В глубине здания незатейливые экспозиции на другие темы:

безопасность:

гибрид (куда же без них):

устройство двигателей:

водородный концепт:

Итак, всех позвали строиться :)) еще раз повторили что любую технику, даже телефоны дальше автобуса выносить нельзя.

Поскольку, снимал стараясь не привлекать внимание, на айфон, то в этой части фото будут отвратного качества 🙂

Всех погрузили в автобус, раздали веера и сто раз сказали, что будет жарко.

По пути был рассказ о этом сборочном предприятии.

Завод называется Motomachi Plant.

Всего в Японии 12 заводов.

Honsha Plant — штампованные детали и приводные узлы для гибридных авто.

Takaoka Plant выпускает Corolla и iQ

Tsutsumi Plant выпускает Camry, Premio, Allion, Prius, Scion tC

Tahara Plant выпускает все Лексусы и джипы/паркетники

Hirose Plant выпускает электронику и компоненты

Kamigo Plant выпускает двигатели…

и т.д.

На Motomachi Plant собирается три модели: Croun (и модификации), Estima, MarkX.

В день завод выпускает 430 авто.

Так же по миру расположено 51 сборочное предприятие в 26 странах.

Его открытие состоялось в 1959 году.

Первый автомобиль, который произведен под руководством Kiichiro Toyoda назывался АА Sedan и было это в 1936 году.

А уже в следующем 1937 была образована Toyota Motor Co., Ltd

В 1955 году были запущены в производство Toyopet Crown, Toyopet Master Crown Deluxe

В 1957 первый прототип Crown был экспортирован в США

В 1988 году Тойота открывает завод в США, а в через год в США запускается бренд Lexus

А вот главное направление развития в начале 2000-х это Китай, где с 2000 по 2006 года открываются 3 завода.

Показательно, что количество производимых авто на японских заводах напрямую зависит от кризисов в 1995 году и в 2007-…

А вот производство на зарубежных заводах Тойота только растет.

1985 — 135 000 шт

….

2009 — 3.579.000 шт

Итак, мы отправляемся от головного офиса в городе Toyota на Motomachi Plant.

Одна из проходных:

Первый показанный цех, роботизирован на 90% и занимается сборкой кузовов перед покраской.

После штамповки, заготовки собираются и попадают сюда. Роботы застывают пока очередной «скелет» подъезжает к ним, а потом начинается симфония. Кто видел работу таких роботов знает, на сколько четкие и красивые движения они совершают.

Кузов проваривается сваркой в определенных местах, арки, боковые панели…

После этого навешиваются двери, капот и багажник. Предварительно проверяются зазоры.

Контролеры внимательно, не спеша поглаживая по панелям проверяют их ровность.

Вставляют специальные распорки под капот и крышку багажника и после этого двери снимаются (!!!) и по отдельности с кузовом отправляются в покрасочные камеры.

Следующий сборочный цех (ощущаю себя промышленным шпионом)…

Большое поле из коробок передач

Они подаются на сборку с двигателями и остальными частями трансмиссии.

Здесь же прикрепляются привода, рулевые рейки, рычаги, карданы, мосты…

Короче вся подвеска собирается.

И вот после сборки вся подвеска с двигателем и коробкой подается на специальном «столе» на сборку с кузовом.

(фото нет, но завораживает). Кузов сверху, подвеска снизу, и они начинают сближаться… 🙂 Как стыковка космических кораблей. :)))

Мелкие запчасти поступают и сортируются по пластиковым коробкам. Некоторые узлы проходят дополнительную сборку. Например механизм стеклоочистителей.

Шлейфы электрики, аккумуляторы… все рассортировано и развозится электрокарами на определенные участки конвейера.

Именно в этот цех кузов поступает после покрасочной камеры.

Так же сюда поступают покрашенные дверные панели.

Двери проходят сборку, и готовые поступают на конвейер.

Электрокар привозит на тележке несколько собранных дверей. Ставит тележку к рабочему, а пустую увозит.

Рабочий берет специальным подвесным приспособлением дверь, устанавливает в авто и пневмоинструментом прикручивает. Перекос исключен.

Смотреть как работают люди очень приятно. Тихо, молча, четко и быстро!!

Рабочая смена 8 часов. Каждые 2 часа перерыв на 10 мин. Обед 45 мин.

Завод работает, на сколько я понял в две смены.

На этом этапе закладывают войлочную звуко/тепло изоляцию кузова и настилают напольное покрытие.

Жаль что не дают фотографировать спокойно 🙁

Процесс очень интересный и сложно передать его.

На обратном пути экскурсовод отвечала на вопросы.

Вот главное здание отделения. Справа (не видно) второе здание, которое занимается разработкой автомобилей. Они находятся в 15 минутах езды от завода. От сюда начиналась экскурсия, здесь она и закончилась. Парковка, кстати, бесплатно!

На обратном пути еще немного фото…

Такого буйства цветов в разметке я не видел нигде, даже в других местах в Японии!

По пути домой встретился один веселый авто:

А один не очень:

Еще не могу удержаться! Туалет на хайвее:

rusakovich.livejournal.com