Складские штабелеры — цена и фото лучших моделей: гидравлические, ручные и электрические

Штабелеры для склада различаются по нескольким признакам:

Штабелеры для склада различаются по нескольким признакам:

- по типу грузоподъёмного устройства;

- по типу передвижения;

- способу загрузки;

Также бывают ричтрак, аккумуляторный штабелер, узкопроходный, высотный и штабелер для бочек. Различают два способа загрузки, с расчётом на которые может быть сконструирован штабелер: фронтальный и боковой.

При выборе штабелера следует учитывать особенности условий, в которых предстоит работать купленной вами машине. К таким особенностям относятся: виды грузов, размеры склада, высота стеллажей, объём товарооборота вашего предприятия.

Может случиться так, что продешевив, вы купите вещь, которая в ваших индивидуальных условиях окажется бесполезной. Либо наоборот, решив купить «самое лучшее и полезное», вы напрасно выложите лишние деньги и функциональный ресурс приобретенного вами дорогостоящего оборудования будет использоваться лишь на четверть, а то и меньше.

Для того, чтобы эксплуатация штабелера была долгой и полноценной, обязательно содержите в надлежащем состоянии складское помещение, в котором, как минимум, должны быть ровные полы и исправные стеллажи.

Рассмотрим каждый из этих видов подробнее

Гидравлический штабелер с ручным приводом

Руководство по выбору гидравлических штабелеров с рейтингом лучших моделей и подробным объяснением того или иного выбора.

Модели: Hanselifter SDJ10/16, SFHD 1025.

Цена от 675 долларов.

Простая, надёжная, недорогостоящая машина для складов с малым товарооборотом. Управляется вручную. Подъём вил осуществляется гидравлическим ручным приводом. Привод бывает также и ножным. Грузоподъёмность – от 500 до 2500кг. Максимальная высота подъёма – 2м. Используются для разгрузки транспорта и обслуживания двухъярусных стеллажей. Максимальная масса перевозимого груза ограничена физической силой оператора.

Электрогидравлический штабелер

Модели: ТУРА Э-1025, ТУРА Э-1030, SPM1535.

Цена от 2500 долларов.

По габаритам не отличается от ручноприводного гидравлического, но обладает большей массой и простотой в использовании. Аккумуляторные батареи подают питание на двигатель, благодаря которому оператору нет необходимости прилагать усилия при подъёме груза. При перевозке груза электрогидравлическим штабелером ключевую роль играет мускульная сила оператора. Грузоподъёмность – от 1 тонны. Высота подъёма – до 3 метров. Могут использоваться в складах с трёхъярусными стеллажами. Эффективны при невысоком товарообороте предприятия.

Электромеханический штабелер (подъёмник)

Модели: TAWI Protema PRO200 L ES (малоподъёмный).

Цена от 300 долларов.

Облегчает ручной труд в условиях ограниченного пространства. Высокоэффективен на производстве, часто используется в упаковочных цехах в пищевой и фармакологической промышленности, с непрерывным конвейерным ходом продукции. Удобен для подъёма упаковочного материала при обслуживании производственной линии. Грузоподъёмность – до 150 кг. Существуют и специальные автомобильные электромеханические подъёмники, использующиеся на автотранспортных концернах, а также в СТО.

Сопровождаемый (также – ведомый, поводковый) штабелер

Модели: Yale, Atlet PSD125.

Цена от 1000 долларов.

Широко применяются в логистических компаниях и на объектах лёгкой промышленности. Могут поднимать груз на высоту до 5,3м., массой до 3 тонн. Оператору практически не приходится прилагать физических усилий – фактически штабелер является самоходным. Особенность в том, что нет места для оператора: он ведёт штабелер за ручку впереди или позади себя. Скорость – до 5км/ч.

Штабелер с убирающейся подножкой

Модели: OMG LOGOS , Skiper SDDR15-III.

Цена от 1150 долларов.

По характеристикам подобен поводковому штабелеру, но может использоваться и для более крупных работ, при перемещении грузов на большие дистанции внутри помещения. Этому способствует откидная платформа, которую можно использовать как операторское место. Подножка складная и при ненадобности легко убирается. Это значительно уменьшит габариты машины, что полезно в условиях, когда пространство для работы ограничено. Высота подъёма – до 3,5 метров. Рабочий вес – до 2т.

Штабелер с кабиной для оператора

Модели: BT Vector VCE150A, Veflex VRE150 / VRE125SF.

Цена от 4000 евро.

Оператор управляет машиной стоя или сидя в кабине. Это способствует лучшей концентрации, повышенной внимательности. Обычно такой штабелер способен развивать скорость до 11 км/ч. В комплект входит высокоёмкий аккумулятор. Некоторые модели способны поднимать груз на высоту до 6,5м и работать с грузами массой до 2т. Высокая производительность машины компенсирует не очень низкую стоимость.

Узкопроходный штабелер

Модели: BT Vector R-серия, BT Vector C-серия, BT Vector A-серия.

Представляет собой весьма специфический вариант складского погрузчика. Отличается от остальных видов тем, что двигается только взад или вперёд. Идеально адаптирован для работы в узком пространстве, между близко поставленными рядом стеллажами, что и отразилось на названии вида машины.

Мачта такого штабелера поворачивается на 180 градусов, благодаря чему груз легко повернуть так, как нужно. Среди узкопроходных штабелеров встречаются модели с неподвижной кабиной оператора, расположенной у самого пола либа на полу. Такие модели всегда оборудуются видеокамерой, благодаря которой оператору легко контролировать весь процесс работы.

Бывает и подвижная кабина оператора. Она двигается вместе с грузом. При такой конструкции оператор может непосредственно контролировать перемещение груза имея с ним прямой визуальный контакт.

Высотный штабелер (ричтрак)

Модели: T Reflex N-серии.

Цена зависит от модели. Новенький Hyundai обойдётся вам в 40 000 долларов. Подержанную «машинку» можно найти и за 9 000 у.е.

Используется при погрузочных работах в больших складах с крупным товарооборотом. Ричтрак может сделать расположение груза компактным, уменьшив расстояние между стеллажами и увеличив их высоту до 12 метров. Грузоподъёмность такой машины – до 2т. Скорость передвижения достаточно высока – до 10км/ч. Ричтраки могут быть оснащены видеокамерами, устройством программирования положения вил, операторским дисплеем.

Такие машины маневренны, устойчивы, безопасны. Их мачты всегда обладают боковым смещением и наклоном вил, свободным подъёмом. В новых моделях работу обеспечивают двигатели асинхронного тока, не нуждающиеся в дополнительном обслуживании. Благодаря устройству этих двигателей батарея заряжается в процессе работы от действий самой машины – при торможении или опускании груза. Это экономит и время, и затраты на электроэнергию.

Несущая часть ричтрака – трехопорная рама. По ней перемещается мачта. Обода колес бывают резиновые, вулколанные, нейлонные, а также из серой резины. Диаметр колёс в некоторых моделях увеличен для того, чтобы можно было работать в условиях улицы.

Штабелер для бочек (бочковерт)

Модели: NBF35, XILIN YTD 30.

Цена от 1000 долларов.

Используется исключительно для подъёма и транспортировки бочек, наклона и переливания их содержимого в любую иную тару. Зачастую функционирует на гидравлической системе. Управление – ручное. Плавный наклон тары обеспечивается посредством специальной рукояти. Подъём осуществляет гидравлический привод. Конструкция устойчива и прочна. Колёса, как правило, полиуретановые. Грузоподёмность – до 350 кг, угол наклона – до 18 градусов. Масса штабелёра обычно составляет не менее 150 кг.

Статья была полезна?

0,00 (оценок: 0)

В чем разница между погрузчиком и штабелером

Главная » Чем штабелер отличается от погрузчика Штабелеры и погрузчики используются не только в складах. Такая техника востребована в магазинах и на предприятиях. Часто погрузчик и штабелер путают, считая, что эти виды спецтехники выполняют идентичные работы. На самом деле между ними есть огромная разница. Приобретая или арендуя спецтехнику для склада, магазина, предприятия, важно не спутать погрузчик со штабелером.

Штабелеры и погрузчики используются не только в складах. Такая техника востребована в магазинах и на предприятиях. Часто погрузчик и штабелер путают, считая, что эти виды спецтехники выполняют идентичные работы. На самом деле между ними есть огромная разница. Приобретая или арендуя спецтехнику для склада, магазина, предприятия, важно не спутать погрузчик со штабелером.

Особенности штабелера

Штабелер — спецтехника, которая нужна для складирования грузов. Складирование может осуществляться партией или штучно. Особенность штабелера заключается в том, что он имеет транспортирующее устройство — транспортер. Также техника оснащается захватными механизмами. Основная работа производится транспортером, сам штабелер большую часть времени стоит неподвижно.

Транспортер машины располагается под углом или вертикально. Некоторые разновидности спецтехники захватных устройств не имеют, но транспортер есть у всех устройств. На складах техника функционирует по мере необходимости, на предприятиях — постоянно. Работает преимущественно транспортер, по которому перемещается груз.

Использование штабелера полностью исключает ручной труд по погрузке товаров. Спецтехника функционирует более эффективно и выполняет работу в короткий срок. Эффективность работы транспортера более высокая, чем у группы грузчиков. Штабелеры работают даже на очень крупных складах и предприятиях.

Погрузчик и его специфика

У погрузчика свои особенности. На складе, предприятии может потребоваться перемещение грузов на большие расстояния. Чтобы транспортировать груз на расстояние до 25 км, используют именно погрузчик. С его помощью можно перевезти товар по территории складского хозяйства или большого предприятия.

В сфере транспортировки грузов погрузчик очень эффективен. Эта техника оснащается вилами и другими дополнительными рабочими устройствами. В отличие от погрузчиков, штабелеры относятся к категории несамоходных машин. С их помощью невозможно переместить груз на относительно большое расстояние.

В сфере транспортировки грузов погрузчик очень эффективен. Эта техника оснащается вилами и другими дополнительными рабочими устройствами. В отличие от погрузчиков, штабелеры относятся к категории несамоходных машин. С их помощью невозможно переместить груз на относительно большое расстояние.

Погрузчик может быть оснащен не только вилами, но и ковшом, стрелой. Технику иногда комплектуют червячными и транспортерными механизмами. Значит ли это, что погрузчик может заменить транспортер? На крупной производственной или складской площадке не стоит заменять одну спецмашину другой. Желательно использовать для перемещения грузов погрузчик, а для складирования — транспортер. Однако на небольшом участке есть возможность превращения погрузчика в универсальное устройство.

Общее между спецтехникой

Общего у штабелера и погрузчика не так много. Спецмашины объединяет сфера применения — технику используют там, где требуется складирование и перемещение различных грузов. На этом сходство заканчивается. Штабелер, как и погрузчик, имеет колеса, но для самостоятельного транспортирования грузов он не подготовлен. Во время работы такая техника не двигается, все функции выполняет транспортер.

В случае с погрузчиком ситуация иная. Погрузчик практически не используют для складирования, в редких случаях технику оснащают транспортерным механизмом. Чаще всего на машину устанавливают такое навесное оборудование, как вилы или стрела. Это позволяет с помощью погрузчика переместить груз на расстояние. Даже если спецтехнику такого типа будут использовать для складирования, не обойтись без участия человека. Транспортерная лента штабелера работает относительно самостоятельно.

Арендовать или покупать

Штабелеры и погрузчики можно покупать или арендовать. Часто владельцы складов и предприятий не знают, что выгоднее. На самом деле аренда машин выгодна только при выполнении краткосрочных работ. Если складировать грузы приходится редко, а перемещать по площади нужно постоянно, то штабелер стоит арендовать, а погрузчик — купить.

Штабелеры и погрузчики можно покупать или арендовать. Часто владельцы складов и предприятий не знают, что выгоднее. На самом деле аренда машин выгодна только при выполнении краткосрочных работ. Если складировать грузы приходится редко, а перемещать по площади нужно постоянно, то штабелер стоит арендовать, а погрузчик — купить.

Погрузчик может разгружать тяжеловесные автомобили и перемещать грузы по складу. Это наиболее популярная техника на складских площадках. Однако погрузчик не способен складировать огромное количество грузов за ограниченное время. Именно последняя функция требуется на предприятиях, где готовая продукция должна пройти ленту транспортера.

Штабелеры и погрузчики в обслуживании просты, они не требуют постоянного ремонта. Это практичная техника, которая значительно облегчает работу сотрудников на предприятиях. Вложения в такие устройства быстро окупаются.

Поделитесь ссылкой со своими друзьями:

Чем отличается штабелер от погрузчика?

Непрофессионал посчитает понятия «штабелер» и «погрузчик» синонимичными. Они действительно призваны решать по большому счету одни и те же задачи — погрузочно-разгрузочные работы. Но тип их коснтруктива обусловливает различные возможности у означенных типов специальной техники.

Купить погрузчик 5 т можно по доступной цене в Интернете. Речь идёт в основном об импортных производителях. Преимущество покупки у официального дилера заключается в том, что он обязуется выполнять гарантийное обслуживание.

Для чего используются штабелеры и погрузчики сегодня?

Как уже было сказано выше, штабелеры и погрузчики выполняют простую работу, которая человеку либо непосильна, либо будет выполняться человеком значительно дольше.

Кроме того, любой предприниматель, если нанимает людей на работу, обязан обеспечить необходимый уровень безопасности. В случае возникновения чрезвычайных ситуаций предприятие оплачивает рабочему лечение (страховку).

Всех этих проблем предприниматель может избежать, если будет пользоваться специализированной техникой. Оператор получает больше грузчика, но и требуется их гораздо меньше.

Ведь производительность труда с погрузочно-разгручной техникой увеличивается в разы!

Отличия между штабелерами и погрузчиками

Если говорить о грузоподъёмности, то вряд ли можно найти какие-то существенные отличия. Присутствуют модели для различных типов работ, как с той, так и с другой стороны.

Используются не только двигатели внутреннего сгорания, но и электрические агрегаты. Здесь так же отличий нет. Но погрузчики способны перевозить грузы на значительно большие расстояния, чем штабелеры.

Последняя техника может лишь следующее:

- разгрузить/загрузить;

- передвинуть.

Другими словами, штабелеры больше подходят для эксплуатации в условиях складов. Если же мы говорим о предприятии, где необходимо осуществлять перевозку грузов из одного цеха в другой цех или о доках, без погрузчика не обойтись.

Логистик Форклифт предлагает к покупке штабелеры ручные. Между тем, это идеальное решение для малого бизнеса. В частности, ручные штабелеры позволят предпринимателю сэкономить средства не только во время получения товара (его разгрузки), но и во время хранения (как ни крути, некоторые перемещения понадобятся — не более 10-15 метров).

На видео будет представлен альтернативный вариант, который может использоваться в качестве бокового погрузчика, но при этом дешевле практически в три раза:

Источник №1: http://pogruzchik.dp.ua/

Источник №2: http://pogruzchik.dp.ua/skladskaya-texnika/shtabelery/shtabelery-ruchnye

TweetРичтрак, погрузчик или штабелер: как выбрать складскую технику

Правильный выбор технологии обработки груза – залог успешной работы на любом складе, иначе возрастает потребность в дополнительных расходах. Она зависит от множества факторов, в первую очередь от специфики грузов, хранящихся на складе, и от задачи, которая стоит перед этим складом. Используемые технологии обработки грузов требуют привлечения различных материальных, человеческих и временных ресурсов. Необходимо помнить, что расходы на все складские операции занимают существенную долю в себестоимости продукции.

Предлагаем вам разобраться, какие виды складской техники существуют и для каких задач она применяется.

Выбираем складскую технику

Чтобы выбрать универсальную технологию и складскую технику по вашим потребностям, нужно ответить на несколько вопросов:

- Сколько поддонов вы перемещаете в день?

- На какое среднее расстояние вы эти поддоны перемещаете?

- На какую максимальную и среднюю высоту вы поднимаете груз?

- Какие операции планируются на складе

Ответив на эти вопросы, вы сможете подобрать складскую технику, которая вам необходима.

Электротележки / Электрические транспортировщики паллет

Самая «массовая» складская машина – электрический транспортировщик паллет или, как его еще называют, электротележка. Электротележка имеет широкий диапазон применения. У стандартных исполнений грузоподъёмность может достигать 3 тонн. Они применяются для перевозки грузов на паллетах, комплектации с первого яруса, приемки и отгрузки. Ее можно встретить в магазине, гипермаркете или на складе класса А. Это стало возможным благодаря различным вариантам исполнения и потребности в такой технике при любой технологии обработки груза. Например, сопровождаемые электротележки используются повсеместно. С площадкой – для складов класса А; тяжёлые до 3 тонн могут применяться на производственном складе. Важно помнить, что электрические транспортировщики паллет необходимо эксплуатировать на ровной и твердой поверхности с относительно небольшими уклонами.

Самая «массовая» складская машина – электрический транспортировщик паллет или, как его еще называют, электротележка. Электротележка имеет широкий диапазон применения. У стандартных исполнений грузоподъёмность может достигать 3 тонн. Они применяются для перевозки грузов на паллетах, комплектации с первого яруса, приемки и отгрузки. Ее можно встретить в магазине, гипермаркете или на складе класса А. Это стало возможным благодаря различным вариантам исполнения и потребности в такой технике при любой технологии обработки груза. Например, сопровождаемые электротележки используются повсеместно. С площадкой – для складов класса А; тяжёлые до 3 тонн могут применяться на производственном складе. Важно помнить, что электрические транспортировщики паллет необходимо эксплуатировать на ровной и твердой поверхности с относительно небольшими уклонами.

Критерии выбора зачастую сводятся к грузоподъемности и емкости АКБ. Но не только эти параметры необходимо учитывать, если вы хотите получить эффективную и производительную электротележку. Следует обращать внимание на возможность работы при приемке/отгрузке. То есть электротележка должна обладать хорошим сцеплением с поверхностью и возможностью преодолевать уклоны. При комплектации с нижнего уровня необходимо учитывать возможность оснащения АКБ повышенной мощности для увеличения времени непрерывной работы, а установка удлинённых вил позволяет перевозить несколько паллет одновременно.

Электрические транспортировщики паллет Unicarriers обладают всеми специфическими особенностями, которые могут потребоваться: хорошее сцепление с поверхностью обеспечит система Friction Force, удлинённые вилы в стандартном исполнении до 2375 мм, возможно исполнение до 3600 мм, высокая скорость передвижения до 12,5 км/ч, батареи увеличенной мощности до 600 Ач.

Ричтраки

Ричтрак – это основная рабочая единица высотного склада класса А и А+. Грузоподъёмность, как правило, находится в диапазоне от 1,2 т до 2,5 т. Они используются при высоте хранения грузов до 13 м и ширине рабочего коридора до 3,2 м. У Unicarriers есть разработки, которые позволяют обрабатывать грузы при высоте хранения до 14,5 м с сохранением приемлемой остаточной грузоподъёмности. Существуют специальные исполнения с телевилами (технология Double Deep) или для работы с длинномерами (четырехходовые ричтраки). Например, Unicarriers производит подобную технику не только под своим брендом, но и по партнёрскому соглашению. Ричтрак стал альтернативой электропогрузчику и значительно уплотнил складское пространство.

При выборе ричтрака в первую очередь следует уделять внимание производительности, от которой зависит общая эффективность работы склада. Ведь ричтрак – это основная единица при работе на высотном складе. На производительность влияют скорость передвижения и подъёма/опускания вил, а также используемые системы безопасности. Ричтраки Unicarriers в полной мере соответствуют предъявляемым требованиям и обеспечивают высокую производительность. Высокие показатели также достигаются за счёт использования мощных двигателей и настройки системы управления. Кроме того, система безопасности S3-Soft Motion не позволит допустить ошибку оператору и, в случае необходимости, вовремя предотвратит опасный манёвр или действие.

Следует отметить, что производительность работы ричтрака в значительной мере зависит от эргономики рабочего места оператора, ведь по статистике:

Следует отметить, что производительность работы ричтрака в значительной мере зависит от эргономики рабочего места оператора, ведь по статистике:

- Около 10 % рабочего времени ричтрака вилы находятся на высоте, и оператору приходится смотреть вверх. Отклоняемая на 18° спинка кресла с подголовником исключит возникающее напряжение. Это решение применяется на ричтраках Unicarriers.

- При управлении рулевым колесом левая рука двигается 74 % рабочего времени. За один час левая рука оператора ричтрака совершает до 2000 движений. Плечевой сустав оператора испытывает значительное напряжение. Мини-руль с плавающим подлокотником, используемый на ричтраках Unicarriers, исключает напряжение плечевого сустава и помогает значительно снизить усталость. Это решение запатентовано.

- Хороший обзор во всех направлениях обеспечит безопасность работы. За один час оператор ричтрака поворачивает голову более 1000 раз. Сидение, разработанное инженерами Unicarriers, имеет множество регулировок и подкачку в области поясницы. Обладает специальной формой с хорошей боковой поддержкой, но с разгруженной верхней частью, которая позволяет оператору поворачивать голову не только за счёт области шеи, но и за счёт верхней части тела. Это снижает усталость и в то же время позволяет занимать оператору удобное положение.

Unicarriers уделяет большое внимание эргономике, так как технологии, ориентированные на людей, снижают усталость, повышают настроение и производительность сотрудников.

Комплектовщики

Для комплектации заказов используются комплектовщики заказов или подборщики заказов, иногда их можно встретить под наименованием комиссионеры.

Важно помнить, что время, затрачиваемое на комплектацию заказов или подбор, превышает время, затрачиваемое на все остальные складские операции вместе взятые. Зачастую, получить преимущество в себестоимости по сравнению с конкурентами позволяет правильно подобранная складская техника при комплектации.

При комплектации заказов в вопросах производительности и обеспечения безопасности не должно быть никаких компромиссов. Комплектовщик должен доставить оператора:

- Как можно ближе к подбираемому товару

- Как можно быстрее

- Наиболее безопасным способом

В поисках правильного пути при комплектации заказов одни стремятся получить универсальное оборудование. Другие больше думают о снижении его стоимости, считая это самой важной целью. Но ни одна из этих стратегий не учитывает общие затраты на обработку грузов. Сегодня на рынке складской техники компанией Unicarriers представлены модели комплектовщиков под любую систему хранения – это низкоуровневые (до 2,5 м) и высокоуровневые (до 12,1 м) комплектовщики. Кроме того, при выборе этого оборудования следует учитывать ряд важных моментов:

- Общая технология обработки грузов и используемые способы комплектации

- Производительность применяемого оборудования

- Эргономика и её влияние на комфорт оператора и производительность

- Специально адаптированное оборудование, разработанное под особенности вашей комплектации заказов

- Безопасность оборудования и влияния на нее способа комплектации

- Надежность и долговечность оборудования будут сильно влиять на расходы при эксплуатации

Низкоуровневые комплектовщики Unicarriers имеют высокую скорость передвижения, специальные исполнения, удлинённые вилы, подъём площадки для оператора, сервоприводы, сокращающие время при отборе опции, батареи повышенной мощности. Высокоуровневые комплектовщики Unicarriers могут оснащаться платформами различных размеров, в том числе нестандартных для работы с негабаритными грузами, например, с мебелью или шинами.

Безопасность при работе на высокоуровневых комплектовщиках обеспечивается боковым и верхним ограждением, системой управления. Возможны различные варианты исполнения панели управления. В стандартное оснащение входит трос безопасности, позволяющий спуститься оператору в случае возникновения неисправности при работе на высоте. Освещение рабочего места и ячейки подбора также способствует безопасной работе.

Unicarriers предлагает комплектовщики заказов, которые могут использоваться при самых экзотических способах подбора и нестандартных грузах. Кроме того, эффективность комплектовщиков значительно выше, чем у других складских машин. А при комплектации с высотных уровней альтернативы им практически нет.

Электрические погрузчики

Электропогрузчики – это многофункциональная техника, которая, зачастую, относится к категории малой и средней грузоподъемности (1,5 – 3,5 тонн). Современные, экономичные, эргономичные и эффективные, они отличаются маневренностью и легкостью в управлении. Некоторые модели развивают скорость свыше 20 км/ч. Это повышает производительность, особенно при транспортировке на длинные дистанции. Электрический погрузчик является вспомогательной техникой на высотном складе или основной при напольном хранении, например, при кросс-докинге.

Электропогрузчики – это многофункциональная техника, которая, зачастую, относится к категории малой и средней грузоподъемности (1,5 – 3,5 тонн). Современные, экономичные, эргономичные и эффективные, они отличаются маневренностью и легкостью в управлении. Некоторые модели развивают скорость свыше 20 км/ч. Это повышает производительность, особенно при транспортировке на длинные дистанции. Электрический погрузчик является вспомогательной техникой на высотном складе или основной при напольном хранении, например, при кросс-докинге.

Штабелеры

Прекрасно подходят для работы на складах различных форматов с высоким товарооборотом. На рынке представлен большой выбор этого типа складской техники: сопровождаемые, с площадкой, с кабиной со стоячим и сидячим местом для оператора, с различной высотой подъема и грузоподъемностью. Все штабелеры объединяет то, что они идеально подходят для обработки грузов, находящихся на средней высоте, для работы в узких пространствах, для внутрискладских перевозок на малые, средние и большие расстояния. Также электроштабелеры используют для приемки и отгрузки товаров со склада. Если у них есть функция подъема опорных консолей, то и для одновременного перемещения двух паллет. Основные преимущества современных моделей электроштабелеров:

- рациональное использование складского пространства;

- высокая производительность;

- эффективная внутренняя коммуникация;

- точная постановка на стеллажи;

- снижение трудозатрат оператора.

Но есть в ряду штабелеров и выдающиеся модели. Например, у Unicarriers есть уникальные модели с кабиной и с высотой подъёма вил до 7 м. Кроме того, такие складские машины способны за час обработать до 20 паллет. А это производительность, сопоставимая с производительностью ричтрака. Широкий выбор АКБ с ёмкостью до 775 Ач и компактность, более низкая стоимость покупки и эксплуатации делают эти складские машины серьёзными конкурентами ричтракам при работе на средних высотах.

Узкопроходные штабелеры

Если вы хотите максимально использовать складское пространство, то в этом поможет узкопроходная технология хранения товара. А если есть необходимость доступа к каждому месту хранения в любой момент, то это единственное верное решение. За счет сокращения ширины рабочих коридоров с 3 м до 1,7-1,8 м, значительно увеличивается объем хранения. В такой ситуации идеально подойдет узкопроходный штабелер с трехсторонней обработкой груза, с поворотом вил на 180°. В данном случае могут использоваться 2 типа машин: с подъёмом оператора ManUp и без подъёма оператора ManDown. Выбор зависит от операций, планируемых на складе, а также от высоты хранения. Некоторые современные машины имеют высоту подъёма вил до 19 м.

Unicarriers предлагает штабелёр в исполнении ManDown. Это одна из лучших машин в своём классе с момента появления на рынке в 2015 году. Положительно она выделяется своей универсальностью. Помимо специфической работы в узком рабочем коридоре при высоте подъёма вил до 10.35 м, этот узкопроходный штабелёр может выполнять складские операции, свойственные классическим ричтракам, например, забрать груз из зоны приёмки товара или доставить груз в зону хранения. При этом не требуется вспомогательная техника и перегрузочная консоль.

Эффективность и человеческий фактор

При выборе складской спецтехники важно учитывать человеческий фактор, а также условия, при которых его можно свести к минимуму:

- Комфортабельная машина делает оператора более производительным, так как предотвращаются аварии и снижается усталость.

- Безопасная машина дает возможность оператору использовать преимущества производительности по максимуму.

- Способность маневрировать в стесненных пространствах позволяет использовать складские площади по максимуму. В результате достигается максимальная плотность хранения.

- Необходимое условия для маневренности – отличный обзор. Он дает оператору возможность точно оценивать габариты спецтехники и безопасно работать в стесненных условиях.

- На надежность техники влияют дизайн и качество сборки. В совокупности эти факторы обеспечивают оборудованию бесперебойную работу.

Ричтраки и штабелеры jungheinrich: технические характеристики, особенности, фото

Штабелеры Jungheinrich являются специализированными транспортными средствами, оборудованными особыми механизмами для возможности подъема грузов, складирования их в штабеля (устанавливая друг на друга ярусами) либо недальнего транспортного перемещения в пределах одного складского помещения.

Штабелеры jungheinrich

Немецкая фирма Jungheinrich дала имя известнейшей престижной марке подъемно-погрузочной техники и множеству модельных линек складского оборудования. Имеет представительства в странах нескольких континентов, входя в первую тройку лидеров в своей отрасли производства.

Первые штабелеры сошли с конвейеров фабрики Jungheinrich в 1949-м году как погрузчики ручного управления с подъемной рамой. Некоторое время позже был выпущен электропогрузчик аккумуляторного типа, давший начало целому ряду штабелирующей промышленной техники.

Огромный модельный ассортимент штабелеров Jungheinrich превосходит всю ранее созданную спецтехнику подобного типа по высоте показателей эффективности, экономичности и экологичности их использования благодаря внедрению новшеств:

- Новейшим технологиям применения системы трехфазного переменного тока.

- Высоким производительности, надежности и работоспособности.

- Использованию складской навигации собственной разработки Jungheinrich.

- Системам защиты обслуживающего персонала от аварийных ситуаций.

- Экономичному управлению потреблением энергии.

- Эргономике оборудования и комфорту работы.

ИНТЕРЕСНО! Именно Jungheinrich создала первый германский штабелер-погрузчик с выдвижной рамой, способный поднимать грузы на высоту до 12-ти метров в узкопроходных пространствах с шириной не более 1,4 метров.

Электрические поводковые

Электроштабелеры марки Jungheinrich обеспечивают абсолютно все требования эффективности и безопасности работы в закрытых складских помещениях. Они ориентированы на выполнение действий с грузами как по горизонтали, так и по высокой вертикали небольших по площади складов.

Фото электрического поводкового штабелера Jungheinrich ejc-216Особенности

В отличие от электрических штабелеров, снабженных стационарным местом оператора – сидением либо откидной площадкой – поводковые машины предназначаются для транспортировки на коротких расстояниях. Их еще называют «сопровождаемыми».

Поводковый агрегат от Jungheinrich имеет следующие конструкционные особенности:

- Грузоподъем от 1,6 до 3-х тонн;

- Подъемная высота – до 5350 мм;

- Длительная работа без подзарядки от функциональных мощных двигателей;

- Точные высотные работы с помощью гидравлики, имеющей пропорциональное управление;

- Пониженный уровень шума;

- Недорогое обеспечение механизации складских работ.

ВАЖНО! Электроштабелеры всех типов на данный момент образуют приоритетное направление деятельности компании.

Технические характеристики

Технические характеристики электрических поводковых штабелеров:

| Модель | ejc 16 | ejc 14 | ejc 216 |

| Привод, кВт | 1,5 | 1,5 | 3 |

| Ширина полная, мм | 800 | 800 | 800 |

| Общая масса, кг | 1125 | 1100 | 1044 |

| Центр тяжести груза, мм | 600 | 600 | 600 |

| Подъемная высота, мм | 2400-4200 | 2500-4300 | 2800 |

| Длина общая, мм | 1836/1976 | 1836/1976 | 1908 |

| Радиус разворота, мм | 1428/1567 | 1428/1567 | 1488 |

| Аккумулятор, емкость, Ач | 180/330 | 180/330 | 195 |

| Скорость транспортная, км/ч | 6 | 6 | 6 |

| Грузоподъемность, кг | 1600 | 1400 | 1600 |

| Скорость подъема, см/с | 23 | 23 | 23 |

| Колесная база, мм | 1217/1357 | 1217/1357 | 1277 |

Ричтраки/штабелеры с выдвижной рамой

Штабелеры-ричтраки от Jungheinrich – это подъемные аппараты с выдвигающейся мачтой (секционной телескопического типа), позволяющие совершать подъем и стеллажирование грузов на большую высоту с большой скоростью и грузоподъемом.

Фото ричтракера Jungheinrich ETV-110Особенности

Модельные линейки ричтраков Jungheinrich включают несколько серий, находящих применение для различных нужд складской деятельности:

- Компактные аппараты (1).

- Очень быстрые скоростные (2).

- Высотные с подъемом до 12-ти метров (3).

- С управлением всеми 4-мя колесами (C).

- Для работы вне склада (Q).

ВНИМАНИЕ! Ричтрак Jungheinrich – это проходимость в стесненных пространствах, маневренность, легкая управляемость и точность движений. Они сохраняют устойчивость даже с полным грузом в движении и подъеме, имеют функции ускорения и замедления, могут фиксироваться на определенной высоте.

Технические характеристики

Технические характеристики ричтраков Jungheinrich:

| Модель | etv 110 | etv 216 | etv 318 |

| Привод, кВт | 10 | 14 | 14 |

| Ширина полная, мм | 1120 | 1270 | 1270 |

| Общая масса, кг | 2560 | 3136 | 3522 |

| Центр тяжести груза, мм | 600 | 600 | 600 |

| Подъемная высота, мм | 5300 | 10250 | 11500 |

| Длина общая, мм | 1165 | 1268 | 1308 |

| Радиус разворота, мм | 1515 | 1663 | 1663 |

| Скорость транспортировочная, км/ч | 11 | 14 | 14 |

| Грузоподъемность, кг | 1000 | 1600 | 1800 |

| Скорость подъема, см/с | 48-70 | 48-70 | 38-64 |

| Колесная база, мм | 1300 | 1460 | 1460 |

Высотные

Высотные узкопроходные штабелеры – настоящее достижение Jungheinrich. Они специально созданы для высотного подъема различных грузов в узких межстеллажных промежутках.

Высотный штабелер EKX-410Особенности

В эту группу включаются модельные линейки серий EKX, EFX и ETX. Они предназначены для высотно-стеллажных систем до 14,5 метров высотой. Оснащаются следующими элементами с предоставлением различных возможностей:

- Компактными размерами.

- Поворотными мачтами с поворотом до 1800.

- Захватами для поддонов с обеих сторон прохода между стеллажами.

- Подъемными операторскими кабинами для обработки единичного товара.

ИНТЕРЕСНО! При наличии особенно высоких мест складирования высотные спецподъемники Jungheinrich способны работать с грузами даже на высоте до 17-ти метров.

Технические характеристики

Технические характеристики высотных штабелеров Jungheinrich:

| Модель | EKX 410 | ETX 513 | ETX 515 T/F |

| Привод, кВт | 9,5 | 21 | 21 |

| Ширина полная, мм | 1210-1500 | 1210-1450 | 1210-1250 |

| Общая масса, кг | 5690 | 6540 | 7530 |

| Центр тяжести груза, мм | 600 | 600 | 600 |

| Подъемная высота, мм | 5000 | 5500 | 5500 |

| Длина общая, мм | 3286 | 3176 | 3711 |

| Радиус разворота, мм | 2039 | 2135 | 2460 |

| Скорость транспортная, км/ч | 9 | 10,5 | 10,5 |

| Грузоподъемность, кг | 1000 | 1250 | 1200 |

| Скорость подъема, см/с | 36-40 | 45-46 | 45-46 |

| Колесная база, мм | 1802 | 1746 | 2094 |

Видео обзор ричстакера Jungheinrich

фото. Узнайте о преимуществах электрического штабелера.

Пожалуй, каждый успешный предприниматель рано или поздно столкнётся с необходимостью расширения бизнеса. Речь идёт о том, что складских помещений станет недостаточно. При этом, одно и тоже пространство можно по-разному реорганизовать с целью установки дополнительных стеллажей. Хотя большинство предпочитает в принципе заменить все торговые стеллажи на более вместительные. В этом случае места для хранения на складе станет больше, но расстояния между стеллажами фактически останется прежним.

Продолжать использовать ручные штабелеры невыгодно (требуется слишком много времени, чтобы выполнить разгрузку грузового транспорта и разместить паллеты с грузом на стеллажах). Однако, места для вилочного погрузчика на складе нет! Выходом из ситуации может стать электрический погрузчик, купить который можно в сети.

Принцип работы электрического погрузчика

Это складское оборудование в отличие от ручного гидравлического штабелера позволяет поднимать значительно больший вес. Так, электрический аналог способен быстро и безопасно выполнить подъём груза, общим весом до 2 000 кг, на высоту в 5,8 м.

Неслучайно показатель высоты дробный. На самом деле поднять штабелер может груз и на 6 метров (у подавляющего большинства производителей). Однако, чем выше груз, тем хуже устойчивость оборудования. Это необходимо учитывать – нарушать правила эксплуатации складского оборудования не рекомендуется.

Управление оборудованием осуществляет складской работник. Он может стоять на полу или на специальной полке непосредственно на штабелере. Органы управления располагаются на ручке.

Движение штабелера по складу осуществляется благодаря электрическим двигателям. Они передают вращение на задние поворотные колёса. В манёвренности оборудования сомневаться не приходится.

Преимущества электрического штабелера

Среди них можно выделить следующие:

- высокая эффективность;

- минимум требований по обслуживанию;

- встроенное зарядное устройство;

- на полностью заряженных батареях оборудование может функционировать 8 часов (полный рабочий день).

Предприниматель должен быть уверен в том, что вышеозначенное оборудование обязательно окупит себя при регулярном использовании на складе. Процесс оптимизации локальной статистики немедленно отразится на бухгалтерских отчётах.

В видео демонстрируется эксплуатация электрического штабелера:

ТвитнутьУзкопроходные высотные штабелеры и погрузчики (ч. 2) – Склад и техника

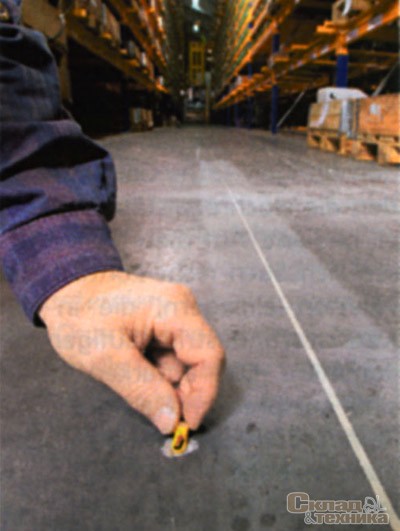

Несмотря на важность грузовысотных, динамических и других технических параметров, их изучение при покупке высотных VNA-штабелеров чаще всего занимает немного времени. Более подробно покупатель и поставщик обсуждают конкретные условия применения техники, и здесь на первый план выходят такие критерии, как ширина проезда и особенно характеристики и состояние напольного покрытия в зоне движения оборудования.

Ширина аллеи и качество напольного покрытия трассы

У любого владельца склада всегда есть искушение максимально увеличить зоны хранения и уплотнить проходы между стеллажами, однако при этом нельзя упускать из виду вопросы безопасности работ, особенно актуальные, если их проводят на большой высоте. Ширина аллеи для проезда высотного штабелера должна быть такой, чтобы выдержать оптимальный баланс между производительностью и безопасностью. Еще в 1999 г. Британская Ассоциация индустриального транспорта (British Industrial Truck Association, BITA) ввела в действие директиву Guidance Note 9 (GN9), определившую минимальное расстояние между стеллажами, которое требуется для проезда, исходя из типов и комбинации используемого напольного транспорта. Директива первоначально была утверждена для участков, где использовались противовесные погрузчики и ричтраки, лишь несколько позже она установила идеальную ширину аллеи для работы высотной VNA-техники.

По утверждению Джона Магвайра (John Maguire), директора по продажам и маркетингу компании Narrow Aisle, при оценке минимальной ширины проезда в соответствии с GN9 самым важным параметром стали габариты поддонов. Если VNA-техника должна вращать паллету в проходе, то необходимо гарантировать, что при движении она не будет задевать грузы, стоящие на поддонах в стеллажных ячейках и обычно выступающие за их габариты. Таким образом, определять ширину прохода, которая по существу представляет собой «чистое» расстояние между поддонами с обеих сторон аллеи, следует очень точно, учитывая в том числе и возможные свесы груза за пределы поддона. Поэтому уже на нижних ярусах к величине диагонали поддона надо добавить еще 25…30 см, так как углы поддона при развороте описывают дугу, т. е. зазор между поддоном и стеллажом с обеих сторон должен быть не менее 10 см.

Если штабелер работает на высоте свыше 6 м, этот зазор необходимо еще увеличить. Магвайр рекомендует, чтобы ширина прохода там, где используются стандартные британские поддоны, была по крайней мере не меньше 1,762 м, тогда она будет соответствовать нормам GN9. Хотя эта величина значительно меньше, чем требуется для работы VNA-штабелера, но при этом не ставится под угрозу безопасность людей и грузов. Если поддон не требуется поворачивать, ширина аллеи может быть меньше. В этом случае к размеру поддона – поперек или вдоль – также добавляют ширину дополнительной грузоподъемной мачты и зазор безопасности 20 см. В целом для разных моделей VNA-техники минимальная ширина аллеи может составлять от 1,4 до 1,8 м.

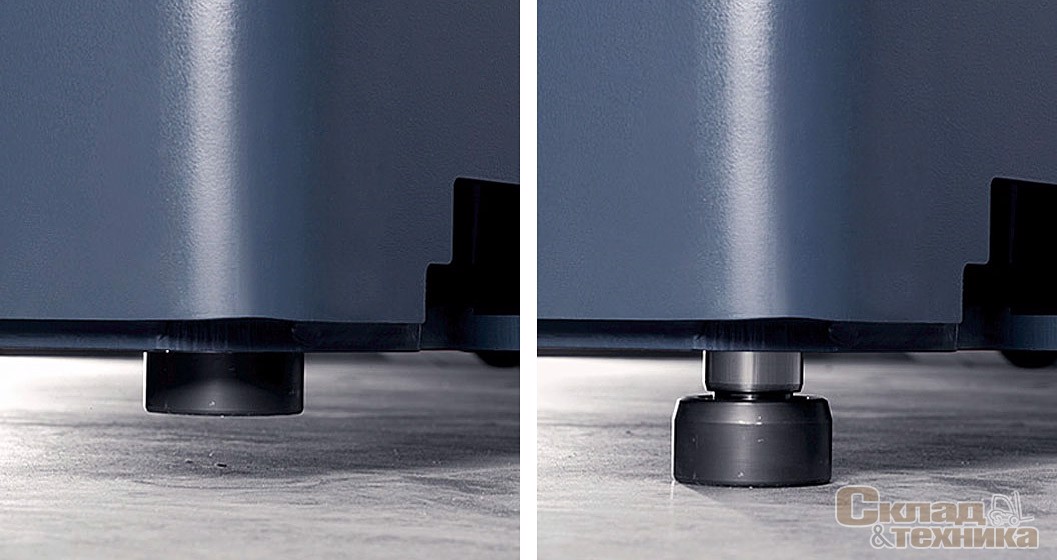

Решающее влияние на работу всего узкопроходного склада в конечном счете оказывают не динамические параметры машин, а состояние трассы в аллее. Как уже было отмечено в первой части статьи, благополучно передвигаться по узким проходам на высоких скоростях без вмешательства оператора VNA-штабелерам помогают направляющие – механические (рельсы и ролики) или индуктивные (электромагнитное поле). Однако эффективному использованию этих систем чаще всего мешает плохое качество полов. Себастьян Ридмайер (Sebastian Riedmaier), руководитель производственного управления складской и системной техники компании Jungheinrich, говорит, что, когда клиенты компании собираются покупать VNA-штабелеры, их информируют о том, как необходимо выполнить пол на складе согласно немецкому промышленному стандарту DIN 15185. При использовании VNA-штабелера с высотой подъема более 6 м предельно допустимое отклонение поверхности напольного покрытия (на трассе) от горизонтали составляет всего 2,0…2,5 мм на длине 2 м. Чуть большее отклонение полотна проезжей части от горизонтали вызывает заметный наклон выдвинутой мачты. Это ухудшает устойчивость машины, как следствие сказывается на скорости перемещения груза и практически не позволяет максимально использовать технику (скорость движения 12 км/ ч, высота подъема 15 м).

Узкопроходные штабелеры типа «man-up», сделанные в США: Raymond

Вместо 10…11 км/ч узкопроходная техника развивает скорость вдвое меньше, а значит, производительность склада снижается. Кроме того, отмечает Ридмайер, поскольку зазор между машиной и стеллажом составляет только 10 см, при неровном напольном покрытии есть вероятность того, что на большой высоте кабина может задеть стеллаж, а это приведет к несчастным случаям. Поэтому на практике перед применением погрузчика в узких проездах пол помещения выполняют особым образом – идеально ровная поверхность достигается при использовании особо прочных наливных покрытий с последующим их шлифованием. Тем не менее, согласно оценкам Ридмайера, «в большинстве случаев максимальная скорость VNA-штабелеров так и не была востребована, очень часто из-за плохих полов они были вынуждены замедлять движение во всех проходах». Среди прочего стандарт DIN 15185 говорит, что стеллажи в проезде под действием груза не должны геометрически отклоняться от первоначального положения, а шахты, каналы или другие полости в полу должны быть устроены с минимальным расстоянием 20 см от возможной трассы движения машины. Подобных сооружений в рабочей аллее нормативы вообще рекомендуют избегать.

VNA-рынок и новые технические решения

Мировой рынок высотной узкопроходной техники остается пока довольно закрытым: производители напольного транспорта предоставляют данные о своем обороте по разным видам техники в региональные отраслевые ассоциации и союзы, но данные эти конфиденциальные и не публикуются в открытой печати. Тем не менее некоторые качественные оценки более популярного сегмента высотных VNA-штабелеров привести можно.

Прежде всего, как отмечают эксперты рынка, в последнее время сегмент машин «mаn-uр» развивается достаточно активно, тогда как спрос в сегменте «man-down» остается примерно на одном уровне и по общим объемам несколько уступает первому. Основной спрос на европейском рынке приходится на штабелеры с подъемной кабиной и высотой подъема груза менее 10 м: объем производства этих моделей составляет около 80…85% всех выпускаемых узкопроходных машин.

![Узкопроходные штабелеры типа «man-up», сделанные в Европе: [b]Magaziner[/b]](/800/600/https/sitmag.ru/article/10584-uzkoprohodnye-vysotnye-shtabelery-i-pogruzchiki/Images/12.jpg)

![[b]Still[/b]](/800/600/https/sitmag.ru/article/10584-uzkoprohodnye-vysotnye-shtabelery-i-pogruzchiki/Images/13.jpg)

Вряд ли мы ошибемся, если скажем, что в пятерку наиболее крупных поставщиков высотных VNA-штабелеров входят Jungheinrich, Kion Group (узкопроходные высотные штабелеры для трех входящих в группу компаний изготавливает фирма Still), BT, Crown, NACCO (модели марок Hyster и Yale по конструкции практически аналогичны). В Европе популярно также оборудование марок Atlet, Magaziner и Dambach. Последняя компания в нашей стране пока мало известна. Она не была упомянута нами в первой части статьи, и совершенно незаслуженно: до 1998 г. Dambach являлась контрактным производителем таких машин для Jungheinrich, а сама Jungheinrich начала изготавливать высотные VNA-штабелеры самостоятельно только после приобретения фирмы Boss и на ее заводе. В настоящее время Dambach разрабатывает VNA-штабелеры «man-up», а также автоматизированные решения на их основе и краны-штабелеры по индивидуальным заказам. Кроме того, она серийно изготавливает некоторые модели типа «man-up» для Atlet и BT (из серии Vector). В нашей стране оборудование марки Dambach представляет компания «Картрейд». Не так давно она успешно осуществила поставку и монтаж высотного штабелера на склад фармацевтической компании и планирует установить туда еще одну такую же машину.

Узкопроходные штабелеры типа «man-up», сделанные в Европе

Теперь перейдем к новинкам. Готовя эту статью и просматривая зарубежные специализированные издания, к своему удивлению и удовольствию мы обнаружили, что практически обо всех новейших высотных штабелерах в нашем издании так или иначе уже рассказывали. Последним достижениям в этой области – моделям Linde, Hyster C1.0, C1.3 и C1.5, TSP 6000 Crown, Magaziner – были посвящены отдельные статьи, поэтому тех из читателей, кто заинтересован получить более подобную информацию о них, отсылаем к этим номерам журнала. Замечательно, что каждая из моделей при высочайшем уровне совершенства имеет свои «ноу-хау», наборы функций и особенности, отличающие их от аналогов. Однако на двух технических решениях, которые, на наш взгляд, открывают для узкопроходной техники новые возможности, остановимся более подробно.

![[b]Still[/b]](/800/600/https/sitmag.ru/article/10584-uzkoprohodnye-vysotnye-shtabelery-i-pogruzchiki/Images/15.jpg)

Вероятно, мало кто знает, что изобретателем первого узкопроходного устройства для штабелирования пакетированных грузов был талантливый американский инженер Кристиан Д. Гибсон (Christian D. Gibson). Основатель компании Raymond Corporation Джордж Г. Раймонд-старший (George G. Raymond-Sr.) нанял его на фирму в 1943 г. как первого высокопрофессионального конструктора. Глубокие знания по специальности, накопленный опыт и большой инженерный талант, поддержка Раймонда позволили Гибсону разработать первое узкопроходное устройство для штабелирования поддонов, которое и было изготовлено в Северной Америке в 1949 г.

Концепция машины произвела революцию в технологии складирования: ее применение позволяло значительно сузить межстеллажные проходы и увеличить площади для хранения грузов. В 1951-м Гибсон и Раймонд получили патент на приводное узкопроходное устройство, получившее название модель 700 Spacemaker. К 1953 г. Raymond Corporation произвела уже тысячу этих машин. За 36 лет работы в компании Гибсон продолжал проектировать для нее технику для перемещения и складирования грузов на поддонах и получил более 200 патентов. Талантливый изобретатель ушел из Raymond Corporation в 1983 г., но продолжал сотрудничать с ней в качестве консультанта до тех пор, пока в октябре 2002 г. не переехал в Хьюстон (шт. Техас). Кристиан Гибсон ушел из жизни 22 января 2004 г. в возрасте 89 лет. Коллеги по Raymond Corporation, для которых он был просто Крис, отмечают, что вклад, который изобретатель внес в промышленность производства напольного транспорта, уникален. Как отметил президент и CEO Raymond Corporation Джеймс Дж. Малвазо (James J. Malvaso), «именно его технические идеи сформировали основу для успеха компании и изменили сам ход развития ее коммерческой деятельности в области разработки техники для складирования грузов».

Still: опыт автоматизации высотных стеллажных складов DSV с помощью штабелеров MX-X

В тесной кооперации с компанией DSV, оказывающей услуги в области логистики, фирма Still GmbH (ФРГ) разработала типовой проект автоматизации складов, основой которого впервые стали высотные стеллажные штабелеры типа МХ-Х, работающие без оператора. Об этой новинке мы уже немного рассказывали, ее представили общественности в 2005 г. на Международной выставке по интралогистике CeMAT в Ганновере (ФРГ). Благодаря такой модернизации значительно улучшилась система управления материальными потоками и снизились эксплуатационные расходы на центральном складе гранулированных пластмасс фирмы Generаl Еlеctric Plastics в голландском городе Bergen op Zoom, расположенном между Роттердамом и Антверпеном. Необходимость в таком высоком уровне автоматизации предприятия была вызвана тем, что в Голландии трудно найти временных рабочих и операторов для напольного транспорта, чтобы обеспечить функционирование склада в условиях регулярно возникающих в конце каждого квартала пиковых нагрузок.

Фирма Still GmbH получила задание полностью пересмотреть и оптимизировать схему движения материальных потоков на складе, работающем под управлением логистической компании DSV. Проект оказался очень сложным, так как его реализация не должна была останавливать работу, которая велась круглосуточно и предусматривала одновременную и полную замену всех полов в помещении. Хитроумно организованное взаимодействие между управляемыми операторами фронтальными погрузчиками, полностью автоматическими высотными стеллажными штабелерами и системой управления материальными потоками фирмы Still не только значительно улучшило технологические процессы, но одновременно настолько сократило расходы, что инвестиции в проект стало возможно окупить менее чем за два года.

Концерн транспорта и логистики DSV возник в результате объединения компаний DFDS Transроrt (Дания) и Frans-Maas Gruppe (Голландия). Совместная работа с фирмой Still осуществляется с 1989 г., т. е. с момента постройки старого склада, который изначально не предусматривал использование автоматизированного оборудования. Спустя три года здесь была смонтирована первая система направляющих для узкопроходных штабелеров Still, передача информации в которой осуществлялась по индуктивному шлейфу, а в 1995-м все ранее использовавшиеся машины заменили на новые модели Still MX 16. Изучение опыта функционирования первой навигационной системы для штабелеров дало ценный материал для планирования и организации нового склада, проект которого предусматривал 24 аллеи длиной 107 м и 25 тыс. паллето-мест. С помощью четырех автоматизированных высотных стеллажных штабелеров МХ-Х обслуживаются 18 межстеллажных проездов, причем независимо от установленного разделения по зонам все машины по соответствующей команде могут работать также в аллеях, расположенных в непосредственной близости к ним. В остальных шести проездах высотные стеллажные штабелеры управляются операторами вручную, что позволяет складировать в этих зонах поддоны нестандарных размеров, которые часто используются в промышленности производства пластмасс. Автономные модели МХ-Х представляют собой оборудование в стандартной комплектации, которое на определенных участках склада может управляться и вручную. Таким образом, была дополнительно повышена и без того исключительная гибкость склада.

После утверждения концепции проекта в форме бюджетного предложения специалистам Still было поручено составить перечень мероприятий по его реализации. Окончательный заказ, который был составлен на основе этого перечня, поступил в компанию в конце 2003 г. Анализ прежних данных позволил определить, на какие дни и часы работы склада приходятся экстремально пиковые нагрузки. Это привело к решению сначала провести имитационное компьютерное моделирование процессов для определения наиболее узких мест производственной цепочки. В течение всего года склад функционирует непрерывно: семь дней в неделю и 24 часа в день, включая рождественские праздники.

Сотрудники ежедневно работают в три смены. Измеренная производительность склада составила 67 поддонов в час при выгрузке и 47 поддонов в час при загрузке. Разница в цифрах возникла потому, что выгрузка производится только пять дней в неделю, а продукция, изготовленная фирмой GE Plastics, поступает на хранение на протяжении всей недели. Особым требованием при реализации нового проекта было то обстоятельство, что все операции в период реконструкции не должны прерываться. Поэтому перестройка производилась в пять этапов. Работы сильно осложняло и то, что верхний слой пола в помещениях должен был быть удален, так как он не соответствовал высоким механическим нагрузкам и больше не должен был иметь связь с основанием пола. Несмотря на эти трудности за время реконструкции ни один поддон не был отправлен с задержкой или неправильно адресован.

Процесс перевалки грузов на складе делится на три фазы. Разгрузку автомашин и подготовку поддонов осуществляют фронтальными погрузчиками. Передача поддонов на склад производится через станцию, которая контролирует их габариты, а затем поддоны передают на перегрузочные тележки, организованные в два уровня, причем установку паллет на второй уровень обеспечивает промежуточный вертикальный конвейер. Перегрузочные тележки доставляют поддоны к проездам между высотными стеллажами, где работают автоматические штабелеры MX-X. Выгрузка продукции со стеллажей производится в обратной последовательности, причем приоритет в этом случае отдают грузам на нижнем уровне. При такой организации перевалки на складе можно достичь максимального оборота 2565 поддонов/сутки. Проведенное имитационное моделирование показало, что при существующих условиях на складе обрабатывается 1100 поддонов при загрузке и 1600 поддонов при выгрузке, т. е. остается достаточный запас производительности, позволяя обеспечить дополнительные потребности, которые могут возникнуть в будущем.

Кроме того, внедрение проекта позволило сократить 17 рабочих мест, а предприятие стало значительно меньше зависеть от ситуации на рынке труда или уровня заболеваемости сотрудников. Настоящим «сердцем» проекта стало IT-решение компании Still. Эта система управления материальными потоками допускает совершенно разные конфигурации автоматизированного производства, которые в зависимости от потребности могут представлять собой четыре, три, две и даже одну зону. Реализованная система обеспечила очень высокую надежность функционирования склада, а значит, решила главную цель предприятия – своевременность поставок продукции клиентам DSV.

Без сомнения, модернизация склада принесла большую пользу и работникам, и владельцу склада. Во-первых, в проекте использованы существовавшие ранее здание и стеллажи. Во-вторых, благодаря значительно меньшим инвестициям обеспечена быстрая амортизация средств (затраты на принципиально новое решение были бы примерно в шесть раз больше). Значительно увеличились емкость и гибкость склада. Still также выиграла от этого проекта, доказав, что новые разработки фирмы можно реализовать даже в очень сложных условиях, достигнув тем самым более высокого уровня в разработке систем автоматизации складов. С этой точки зрения проект, внедренный в Bergen op Zoom, является отличной рекомендацией для будущих заказчиков подобных систем, но отнюдь не окончанием развития этого автоматизированного решения Still: компания уже разрабатывает новые проекты по автоматизации складов в Гамбурге.

Комбинированный штабелер Jungheinrich ЕКХ 513-515: модульная конструкция и интеллектуальное управление

Новый узкопроходный штабелер типа «mаn-uр» ЕКХ 513-515 фирмы Jungheinrich AG был одним из основных претендентов на приз «Лучшее изделие» на Международной выставке по логистике LogiMAT (Штутгарт, март 2007 г.). Приз он не получил, поскольку не было выполнено одно из требований к номинируемым изделиям, а именно критерий «Оправдал себя на практике».

Действительно, поставка на рынок этого нового оборудования с поистине уникальным сочетанием разнообразных функций началась только в мае. Его главной особенностью является наличие системы «интеллектуального управления». Различные модули, например, «RFID-управление» или «Остаточная грузоподъемность плюс» обеспечивают модели такие важнейшие конкурентные преимущества, как высокая скорость, эффективность и безопасность.

Специальная периодическая печать имела возможность ближе познакомить потребителей с новым ЕКХ 513-515 еще в начале февраля 2007 г., когда на специальном заседании Jungheinrich были озвучены важнейшие результаты работ по его созданию. Машина г/п до 1500 кг с высотой подъема чуть более 14 м благодаря электрооборудованию переменного тока напряжением 80 В показывает наивысшую производительность для складов с узкими проездами.

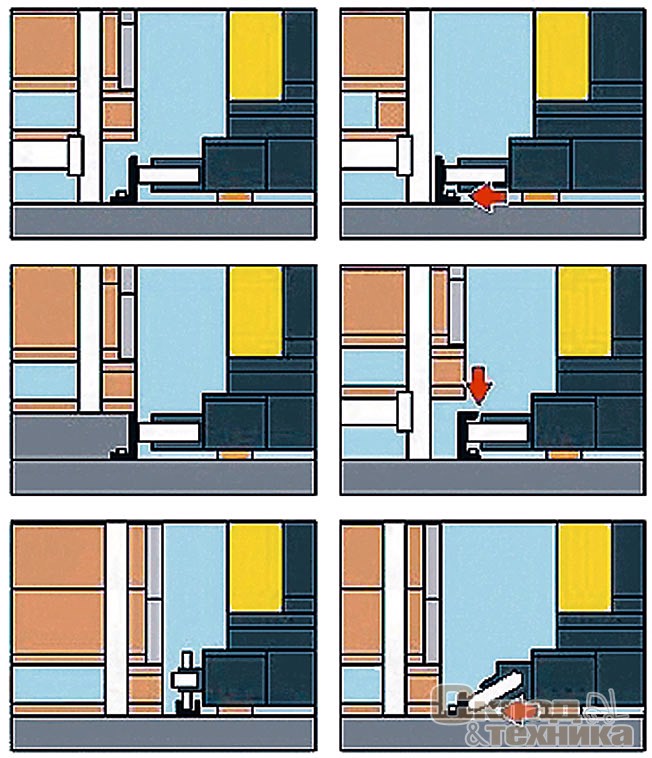

Разработанная фирмой модульная конструкция с многочисленными возможностями конфигураций оправдала себя за годы успешной работы. Она обеспечивает модели ЕКХ очень хорошую способность адаптации и к любым потребностям логистики, и к вариантам применения, которые могут возникнуть в дальнейшем. Интеллектуальный менеджмент с сертифицированным по TU..V электронным управлением и системой СAN-bus обеспечивает новый уровень безопасности оборудования, оставляя его открытым для дальнейшей модернизации в соответствии с будущими требованиями складской логистики. Рабочие модули, функции которых были предварительно согласованы со всеми, даже самыми специфическими требованиями клиентов, обеспечивают ЕКХ 513-515 высокую гибкость в работе. Так, модуль «Топология пола» совместно с RFID-системой контролируют состояние пола в межстеллажном проезде. Для управления подъемно-транспортным оборудованием ставят специальные датчики, постоянно измеряющие его путь.

Топология пола и получаемый на ее основе график изменения скорости фиксируются в «памяти» штабелера. Такое решение обеспечивает модели ЕКХ 513-515 очень высокий уровень безопасности выполнения операций, особенно при отключении функций подъема и движения, автоматически снижает скорость на участках с плохим состоянием пола, в конце проезда или при перевозке изделий, требующих особо осторожного обращения. Через USB-порт эту информацию можно передавать от одного транспортного средства любому другому, используемому в аллеях. Наряду с адаптацией скорости с помощью RFID (в идеальном случае новый комбинированный погрузчик развивает скорость до 12 км/ч) имеются и другие варианты увеличения производительности оборудования, например, посредством модуля «Остаточная грузоподъемность плюс», который состоит из двух «активных» опор-стабилизаторов. Автоматически выдвигаясь при выполнении загрузки и выгрузки, они придают штабелеру дополнительную устойчивость и тем самым значительно (до 20%) увеличивают остаточную грузоподъемность. Благодаря модулю «Подъем» можно выбрать нужную скорость подъема груза (до 0,52 м/с) и за счет определения его массы оптимизировать выдвижение и разворот вил.

Концерн Jungheinrich известен как один из пионеров в применении техники переменного тока и за последние годы значительно усовершенствовал эту технологию. Его «ноу-хау» в технике привода и управления нашли применение, в частности, в новом комбинированном штабелере. Благодаря мощному, 80 В, приводу переменного тока третьего поколения у ЕКХ 513-515 большая производительность и высокая динамика движений при меньшем расходе энергии. Высокий крутящий момент обеспечивает эффективное ускорение, быстрый подъем, необходимую динамику выполнения вспомогательных движений.

Многие функции, в частности подъем-опускание основной и дополнительной мачт, теперь могут осуществляться одновременно. Новые приводные двигатели переменного тока расходуют до 10% меньше энергии, чем их предшественники. Время работы от одной подзарядки значительно увеличилось за счет рекуперации энергии не только при торможении штабелера, но и при опускании груза. При проведении работ в нормальном темпе время работы модели ЕКХ 513-515 без подзарядки доходит до двух смен. Мощность для каждого конкретного случая применения регулируется таким образом, чтобы исключались пиковые нагрузки на отдельные агрегаты. Наряду с более продолжительным ресурсом расходы на техобслуживание герметичных приводов переменного тока низкие.

Такие важные характеристики оборудования, как эргономика и комфорт, Jungheinrich всегда рассматривал как единое целое, поэтому в модели ЕКХ 513-515 оператору созданы все условия для длительной работы без напряжения и усталости и максимальные удобства. Кабина машины очень просторная, посадка в нее производится через большой проем. Благодаря низко расположенным направляющим разворота и сдвига вил, а также особой конструкции механизма свободного подъема у водителя очень хороший обзор трассы и зоны обработки груза. Чтобы работа меньше утомляла, складное комфортное сиденье выполнено подрессоренным, с регулировками по высоте и по желанию может быть оборудовано обогревом и специальной опорой для позвоночника.

Концепция управления обеими руками без механических переключателей обеспечивает значительно больший комфорт и безопасность. В центре рабочего места располагается пульт управления с цветным дисплеем и сенсорной клавиатурой, на который выводится основная информация о работе машины. Оператор, используя код доступа, может вызвать наиболее подходящую для него программу движения.

Функции машины активируются с помощью сенсорных датчиков, которые регистрируют прикосновения водителя и передают эту информацию в бортовой компьютер. Управление движением и гидравликой производится движениями большого пальца. Встроенная система диагностики обеспечивает эффективный ремонт и обслуживание штабелера. Возможно также дистанционное обслуживание машины через модем.

В статье использованы материалы и фотографии из журналов Hebezeuge und Fоrdermittel и DVZ (ФРГ).

Редакция благодарит Александра Соловьёва (компания «ТФН-Сервис») за консультации при подготовке статьи