1. Надежность машин, основные понятия надежности

Надежность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта

Сохраняемость — свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

Надежность подразделяется на:

Единичные — характеризуют одно из свойств надежности (безотказность, долговечность и тд.).

Комплексные — характеризуют одновременно несколько свойств, т.е. 2 и более составляющих надежности изделия.

Расчетные — те которые определяются расчетным путем.

Экспериментальные — те которые определяются в процессе исследований (экспериментально).

Групповые — те которые служат для оценки надежности совокупности изделия данного типа.

Индивидуальные — предназначены для оценки надежности изделий данного типа.

2. Сущность и область применения существующих методов обнаружения скрытых дефектов.

Большую сложность при дефектации деталей имеет определение скрытых дефектов. Существуют следующие методы обнаружения дефектов:

Пневматический — в контролируемое изделие подается воздух под давлением 0,1-0,2 МПа, и погружают его в воду, или смазывают мыльным раствором. Наличие пузырьков свидетельствует о наличии трещин (трубопроводы, баки, радиаторы, шины, емкости).

Гидравлический — в полости подается вода под давлением 0,5-0,6 МПа и выдерживают до 10 мин. Снижение давления свидетельствует о трещинах. А если добавить 10 г. поваренной соли, то через 30-60 мин. при наличии зарождающихся трещин на их месте появятся следы ржавчины (блоки, головки блоков, трубопроводы и т.д.).

Магнитный — основывается на образовании магнитного поля рассеивания при наличии дефектов на поверхности и под поверхностью детали. Для обнаружения дефектов пром. выпускаются дефектоскопы МД-70, УМД-900. Намагничивание может осуществляться в приложенном и остаточном поле. Величина тока намагничивания в приложенном поле. Величина тока

мм —

приложенное поле.

мм —

приложенное поле.

мм

— остаточное поле.

мм

— остаточное поле.

D — линейный размер контролируемого сечения детали.

Для выявления магнитного поля используют феромагнитный парашок. Более эффективной является дефектация в приложенном поле. После контроля детали размагничивают, помещая их в соленоид.

Ультразвуковой — он основан на способности материалов, передавать с высокой скоростью ультразвуковые колебания на большие расстояния в виде направленных пучков. Для реализации такого контроля промышленностью выпускается УЗ дефектоскопы ДУК-6, ДУК-5М, УЗД-10М и д.р.

Капиллярный — он подразделяется на 2 метода: люминесцентный и цветовой.

Люминесцентный — основан на способности в-в поглощать лучистую энергию. Наиболее распространен: трансформаторное масло (1), керосин (2), бензин Б-66 (1) + 2 грамма на литр золотистого деффектоля. При воздействии УФ лучей на эту смесь места трещин светятся наиболее интенсивно т.к больше раствора.

Цветовой — на обезжиренную поверхность наносят раствор состоящий из 65% керосина, 30% трансформаторного масла, 5% скипидара + 5гр/литр красителя (судан). Раствор обладает хорошей смачивающей способностью и попадает во все трещины, через 10 мин его смывают и наносят слой белой глины или мела после высыхания краски на поверхности дают очертания трещин.

Рентгенографический — он используется для выявления дефектов в ответственных деталях при их изготовлении и эксплуатации.

Надежность автомобиля и ее основные характеристики

Для того чтобы дать оценку надежности автомобиля, необходимо правильно классифицировать термины надежности.

Исправность — это состояние автомобиля, при котором он соответствует всем техническим требованиям, установленным нормативно-технической документацией как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так ив отношении второстепенных параметров, характеризующих внешний вид, удобство эксплуатации и т. д.

Неисправность — это состояние автомобиля, при котором он в данный момент времени не удовлетворяет хотя бы одному из требований, установленных нормативно-технической документацией.

Работоспособность — это состояние автомобиля, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Значит, между работоспособностью и исправностью существует очень важное различие: исправность предполагает, что выполняются все требования, относящиеся как к основным, так и к второстепенным параметрам, установленным нормативно-технической документацией. Работоспособность характеризует только требования, относящиеся к основным параметрам. Требования, относящиеся к второстепенным параметрам, могут не выполняться. Так, например, автомобиль остается работоспособным, когда у него повреждены лакокрасочные или антикоррозионные покрытия, сгорела лампочка освещения щитка приборов и т.д.

Остановка автомобиля из-за возникших технических неисправностей или работа с недопустимыми отклонениями от заданных рабочих характеристик называется отказом.

Отказ автомобиля можно также определить как полную или частичную утрату им работоспособности.

Полный отказ — это отказ, лишающий автомобиль подвижности.

Частичный отказ

Неисправности, устраняемые водителем в пути с помощью индивидуального комплекта ЗИП и за время проведения ежедневного технического обслуживания, и неисправности, не влияющие на работоспособность автомобиля, в отказы не включаются.

В зависимости от причины появления отказы подразделяются на заводские и эксплуатационные.

Заводские отказы — это отказы, появившиеся по вине завода — изготовителя автомобиля. Они подразделяются на конструктивные и производственные.

Эксплуатационные отказы — это отказы, обусловленные нарушением правил эксплуатации и внешними воздействиями, не свойственными нормальной эксплуатации. Эксплуатационные отказы и неисправности при оценке надежности автомобиля не учитываются.

Отказы и неисправности, учитываемые при оценке надежности автомобиля, могут значительно отличаться по степени влияния на его работоспособность и сложности их устранения. Поэтому необходимо их классифицировать и по этим признакам.

По признаку «степень влияния на работоспособность» отказы и неисправности распределяются на три группы:

- лишающие автомобиль подвижности

- снижающие эксплуатационные качества

- не влияющие на работоспособность автомобиля

К группе лишающих автомобиль подвижности относятся отказы, без устранения которых дальнейшее его использование невозможно (отсутствие подачи топлива, поломка буксирного крюка тягача и др.) или недопустимо (отсутствие давления в системе смазки двигателя, отказ тормозов и т. п.).

Неисправности этой группы являются полными отказами автомобиля. Их появление вызывает необходимость восстанавливать автомобиль на месте выхода из строя или буксировать в автотранспортное предприятие.

К группе отказов, снижающих эксплуатационные качества, относятся отказы и неисправности, ухудшающие такие показатели, как время подготовки к движению, средняя скорость движения, грузоподъемность, проходимость, расход ГСМ и т. д., но допускающие использование автомобиля по назначению в течение некоторого времени.

К группе неисправностей, не влияющих на работоспособность, относятся неисправности, не ухудшающие основные характеристики автомобиля, не создающие неудобства при его эксплуатации и устранение которых может быть отложено до очередного номерного технического обслуживания (незначительные подтекания смазочного материала через уплотнения, трещины элементов облицовки, отслоение лакокрасочных покрытий и т. п.).

Отказы как случайные события могут быть независимыми и зависимыми. Независимый отказ — это отказ, который не приводит к отказу других элементов автомобиля. Отказ, проявившийся в результате отказа других элементов, называется зависимым. Отказ может быть внезапным, если повреждения агрегатов автомобиля наступают мгновенно, и постепенным, в результате длительного, постепенного изменения параметров элементов (усталость металла, изнашивание поверхности и пр.).

Чтобы оценить качество продукции, выпускаемой автомобильной промышленностью, применительно к конкретным условиям эксплуатации, необходимо изучать надежность автомобилей после их обкатки.

Сравнение надежности новых и капитально отремонтированных автомобилей, работающих в одинаковых условиях, может дать объективную оценку качества ремонта.

Количественные характеристики надежности одномарочных автомобилей, полученные различными автотранспортными предприятиями, но работающих в одинаковых условиях, являются достаточно точными характеристиками уровня технической эксплуатации автомобилей в конкретном автотранспортном предприятии.

Анализ характеристик надежности автомобилей позволяет выявить узкие места в организации и технологии технического обслуживания и ремонта. Эти данные могут быть использованы для обоснованных заявок на запасные части и материалы.

Для характеристики надежности автомобиля в зависимости от конструктивно-технологических и эксплуатационных факторов принимают систему критериев, позволяющих оценивать надежность всего автомобиля или отдельных его элементов в числовых показателях. Только в этом случае можно сравнивать надежность различных марок и моделей автомобилей и вести работу по повышению их надежности.

Для обеспечения надежности автомобилей необходимо, чтобы показатели надежности задавались в техническом задании на проектирование и контролировались при разработке конструкции, изготовлении и эксплуатации. Следовательно, для каждого типа автомобилей в зависимости от условий их эксплуатации должны устанавливаться некоторая совокупность показателей надежности, значения и методы их количественной оценки.

Надежность автомобиля характеризуется четырьмя свойствами:

- безотказностью

- ремонтопригодностью

- долговечностью

- сохраняемостью

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Количественно оно оценивается вероятностью безотказной работы, средней наработкой до отказа, интенсивностью отказов, средней наработкой на отказ и параметром потока отказов.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Количественно оно оценивается средним временем восстановления, средней удельной трудоемкостью технического обслуживания и текущего ремонта, вероятностью восстановления работоспособности в заданное коэффициентом готовности, коэффициентом технического использования время и коэффициентом сложности отказов.

При сравнительной оценке различных типов автомобилей необходимо иметь в виду, что время их простоя в связи с проведением технического обслуживания или ремонта зависит от уровня организации этих работ, их технического оснащения, квалификации персонала и ряда других факторов эксплуатационного характера.

Долговечность — свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность и долговечность — свойства автомобиля сохранять работоспособное состояние. Но безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние, а долговечность — свойство автомобиля длительно сохранять работоспособное состояние с необходимыми перерывами для технического обслуживания и ремонта.

Определение долговечности автомобилей, агрегатов, деталей должно осуществляться на стадии проектирования одновременно с определением эксплуатационных затрат на их техническое содержание.

Количественно долговечность оценивается средним ресурсом автомобиля до капитального ремонта, средней наработкой на отказ автомобиля за пробег до капитального ремонта, средней наработкой до капитального ремонта основного агрегата, гамма-процентным ресурсом.

Каждая новая модель автомобиля должна быть более совершенной по сравнению с предыдущей и соответствовать лучшим мировым образцам. Совершенство в данном случае определяется снижением суммарных удельных затрат на изготовление и техническое содержание, а также структурой этих затрат, т. е. возможным снижением доли затрат в эксплуатации. Одновременно определяются показатели долговечности, которые имеют, как правило, тенденцию к увеличению.

Долговечность автомобилей повышается в результате совершенствования их конструкции, технологии изготовления и улучшения организации технической эксплуатации.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Основным показателем сохраняемости автомобилей должна быть вероятность сохранения безотказности. Этот показатель характеризует готовность автомобилей к немедленному выполнению транспортной работы после определенного срока хранения.

Показателем сохраняемости является также средний срок сохраняемости автомобилей при длительном хранении.

Перечисленные свойства отражают потенциальные возможности конструкции автомобиля. Они формируются при проектировании и производстве, являются внутренними причинами, от которых зависит степень надежности автомобиля.

Качество и надежность машин | Теория

Качество выпускаемой продукции является одним из важнейших показателей деятельности предприятия.

Качество продукции — это совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с назначением; свойство продукции — объективная особенность продукции, проявляющаяся при ее создании и использовании. Из этой формулировки следует, что не все свойства изделия имеют одинаковую значимость и входят в понятие «качество». Например, качество трактора будет определяться тяговым усилием, удельным расходом топлива, наработкой до капитального ремонта и др.

Показатели качества продукции — количественная характеристика свойств продукции, рассматриваемая применительно к определенным условиям ее создания или эксплуатации. Другими словами, показателями качества продукции являются параметры, которые характеризуют качество.

Качество автомобиля — это совокупность свойств, определяющих его способность выполнять свои функции в соответствии с требованиями. Все показатели качества автомобиля делятся на несколько групп:

- Показатели назначения характеризуют приспособленность автомобиля к использованию по назначению, его технические и эксплуатационные возможности (мощность, производительность, скорость и др.).

- Показатели технологичности характеризуют эффективность конструкции и технологию ее производства.

- Эргономические показатели учитывают его приспособленность к антропометрическим, физиологическим, психологическим, биомеханическим и другим свойствам человека, проявляющимся в производственных процессах (шум, вибрация, усилив на рычагах и др.).

- Показатели унификации и стандартизации характеризуют степень использования одинаковых по своему функциональному назначению деталей сборочных единиц, применяемых на различных автомобилях, и стандартных деталей и узлов.

- Экономические показатели отражают затраты на разработку, изготовление и использование автомобиля, трудоемкость и стоимость технического обслуживания и ремонта.

- Экологические показатели характеризуют систему человек—машина—среда с точки зрения уровня вредных воздействий на природу, возникающих в процессе эксплуатации машины.

- Эстетические показатели отражают такие свойства автомобиля, как форма, внешний вид. Они определяются уровнем художественного конструирования.

- Патентно-правовые показатели характеризуют весомость новых изобретений, реализованных в автомобиле.

Надежность автомобиля — один из важнейших показателей качества. Надежность — это свойство изделия, обеспечивающее выполнение заданных функций при сохранении эксплуатационных показателей в течение требуемого промежутка времени или требуемой наработки.

Наработка — продолжительность функционирования или объем работы, выполненный автомобилем, которые измеряют в часах, моточасах, гектарах, условных эталонных гектарах. При эксплуатации автомобилей различают наработку: сменную, суточную, месячную или годовую, до первого отказа, между отказами и т. п.

Отказ — нарушение работоспособности автомобиля (детали, узла и т. п.). Повреждение заключается в нарушении исправности. В соответствии с теорией надежности автомобиль может находиться в состоянии работоспособности или неработоспособности, исправности или неисправности.

Работоспособность — состояние автомобиля или сборочных единиц, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют нормативно-технической (стандарты, технические условия и т. д.) и (или) конструкторской документации (мощность двигателя, сила тяги на крюке, расход топлива и т. д.).

Неработоспособность — состояние автомобиля, при котором значение хотя бы одного заданного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации.

Исправность — состояние автомобиля, при котором он соответствует всем требованиям, установленным нормативно-технической и (или) конструкторской документацией.

Неисправность — состояние автомобиля, при котором он не соответствует хотя бы одному из этих требований.

Понятие «исправность» шире, чем «работоспособность». Работоспособный автомобиль в отличие от исправного удовлетворяет лишь тем требованиям нормативно-технической документации, которые обеспечивают его нормальное функционирование при выполнении заданных функций. Однако автомобиль может не удовлетворять, например, требованиям, относящимся к внешнему виду (дефекты кабины, облицовки и др.). Следовательно, работоспособный автомобиль может быть неисправным, однако его повреждения не препятствуют нормальному функционированию.

Надежность автомобиля — комплексное свойство, которое характеризуется безотказностью, ремонтопригодностью, долговечностью и сохраняемостью. Каждое из указанных свойств надежности оценивается рядом технических и экономических показателей, физическая сущность и количество которых зависит от конструкции автомобиля, технологии изготовления и условий эксплуатации, качества технического обслуживания и ремонта.

Безотказность — свойство автомобиля сохранять работоспособность при эксплуатации в течение определенного времени или наработки без вынужденных перерывов. Показатели безотказности определяются опытным путем.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности его конструкции к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов для поддержания и восстановления работоспособности. Другими словами, ремонтопригодность — эксплуатационно-техническое свойство автомобиля, характеризующее приспособленность его конструкции к ремонтно-обслуживающим работам (проверка технического состояния, регулировка сопряжений, устранение отказов, замена деталей и т. д.).

Долговечность — свойство автомобиля сохранять работоспособность с необходимыми перерывами для технического обслуживания и ремонта до предельного состояния, указанного в нормативно-технической документации.

Предельное состояние — состояние автомобиля, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его работоспособного или исправного состояния невозможно или нецелесообразно.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, ремонтопригодности и долговечности в течение и после хранения и (или) транспортирования.

Для оценки надежности автомобиля или сборочной единицы используются единичные и комплексные показатели надежности.

1.2. Виды дефектов, качество и надежность машин

Техническое состояние оборудования определяется числом дефектов и степенью их опасности. Дефектом называют каждое отдельное несоответствие детали или технической системы требованиям, установленным технической документацией. По расположению дефекты подразделяют на наружные и внутренние (скрытые). Наружные дефекты чаще всего обнаруживают визуально, скрытые — посредством различных методов неразрушающего контроля. По форме дефекты бывают объемные и плоскостные. Объемные проявляются в виде изменения (искажения) начальной формы или размеров объекта, плоскостные — в виде трещин или полос скольжения. По происхождению дефекты подразделяют на производственные и эксплуатационные. Производственные дефекты могут быть металлургическими, возникающими в процессе металлургического передела, и технологическими, возникающими при изготовлении детали.

Такие дефекты обычно проявляются в начальный период работы оборудования — период приработки. Эксплуатационные дефекты возникают после некоторой наработки в результате износа, накопления усталостных и иных повреждений, а также из-за неправильного технического обслуживания и ремонта. Практика показывает, что можно выделить следующие основные причины накопления дефектов и повреждений, приводящих к отказам оборудования по мере его эксплуатации:

• сквозные трещины, разрушения и деформации элементов оборудования, возникающие при превышении допускаемых напряжений;

механический износ, обусловленный трением сопрягаемых поверхностей;

эрозионно-кавитационные повреждения, вызванные воздействием потока жидкости или газа;

деградация свойств материалов с течением времени и под воздействием эксплуатационных факторов;

коррозия металлов и сплавов, коррозионно-механические повреждения, возникающие под влиянием коррозии, напряжений, трения и т.п.

По степени опасности дефекты разделяют на критические, значительные и малозначительные. Критическими являются дефекты, при наличии которых использование агрегата невозможно или недопустимо по условиям безопасности. К значительным относят дефекты, существенно влияющие на использование агрегата по назначению или на его долговечность. Малозначительные соответственно не оказывают существенного влияния ни на использование агрегата по назначению, ни на его долговечность.

При определении степени опасности дефекта учитывают напряженное состояние контролируемого изделия, вид дефекта, его размеры и ориентацию относительно действующих напряжений. Основными факторами, определяющими степень опасности дефекта, являются величина утонения герметичных перегородок и коэффициент концентрации механических напряжений (в трещинах — коэффициент интенсивности напряжений), показывающий, во сколько раз максимальные местные напряжения в зоне дефекта выше, чем в бездефектной зоне. Виды допустимых дефектов и их величины приводятся в нормативной документации на контроль соответствующего изделия. Наиболее опасными являются плоскостные трещиноподобные дефекты, располагающиеся перпендикулярно действующим напряжениям. Основным параметром, характеризующим уровень концентрации напряжений в вершинах трещин, является критический коэффициент интенсивности напряжений (см. 12.4).

Совокупность свойств, определяющих степень пригодности машины для использования по назначению, называется качеством. Эти свойства характеризуются эксплуатационными показателями (мощность, расход топлива, скорость, производительность и т.д.), экономической эффективностью, технологичностью, показателями эстетики и эргономики, надежностью.

Надежность эксплуатируемой машины определяется в первую очередь ее техническим состоянием. По ГОСТ 27.002—83 надежность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения. Надежность оценивается безотказностью, долговечностью, ремонтопригодностью, ресурсом, а также

сочетанием или совокупностью этих свойств.

Безотказность — свойство оборудования сохранять работоспособность в течение некоторого времени или некоторой наработки.

Долговечность — свойство оборудования сохранять работоспособность в заданных условиях эксплуатации вплоть до наступления предельного состояния.

Ремонтопригодность — способность оборудования к предупреждению, обнаружению и устранению отказов и повреждений при проведении технических обслуживании и ремонтов.

Ресурс — наработка оборудования от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния.

Из-за большого числа конструктивных, технологических и эксплуатационных факторов, влияющих на надежность, точно ее рассчитать или предсказать нельзя. Надежность можно оценить только приближенно путем расчета с использованием теории вероятностей и математической статистики или специально организованных испытаний, а также сбора эксплуатационных данных об отказах.

Для оценки фактического технического состояния и контроля надежности оборудования (его основных узлов) производится анализ данных по временным показателям надежности оборудования — ресурсу, сроку службы, наработке (суммарной — с начала эксплуатации, с момента проведения последнего капитального ремонта). Показатели надежности, определяемые по годам за период не менее двух лет эксплуатации в соответствии с ГОСТ 27.002—83, рассчитывают по формулам, приведенным в табл. 1.1.

На основе анализа количественных показателей надежности принимается решение о необходимости проведения диагностики оборудования, его ремонта или замены. Уровень количественных оценок различается в зависимости от типа оборудования. Так, для магистральных насосно-перекачивающих станций при снижении величины средней наработки на отказ на 10 %, вероятности безотказной работы на 3 % оборудование, независимо от выработки назначенного ресурса, подлежит техническому освидетельствованию. Снижение коэффициента технического использования оборудования на 3…5 % свидетельствует о необходимости проведения экономической оценки целесообразности его дальнейшей эксплуатации.

Таблица 1.1

Наименование и условное обозначение показателя по ГОСТ 27.002

Формула для расчета статической оценки показателя надежности

Средняя наработка на отказ (наработка на отказ)

Средний ресурс (средний срок службы)

Среднее время внепланового восстановления (ремонта)

Среднее время планового восстановления (ремонта)

Вероятность безотказной работы P(t)

Коэффициент технического использования

Примечания:

r — число отказов, произошедших за период наблюдений t;

ti — наработка между двумя последовательными отказами;

n — число объектов, работоспособных в начальный момент времени (эксплуатационных наблюдений) t= 0;

tpecj— наработка каждого из объектов от начала эксплуатации;

tвi— продолжительность внепланового восстановления после 1-го отказа оборудования;

tППРi— продолжительность i-го планового восстановления оборудования;

NППР— число плановых ремонтов оборудования за период наблюдений t;

п(t) — число объектов (оборудования), отказавших на отрезке времени 0…t.

Приведенные определения показывают, что надежность оборудования зависит не только от качества его изготовления, но и от своевременности технического диагностирования и обнаружения дефектов, полноты и качества производимых ремонтов.

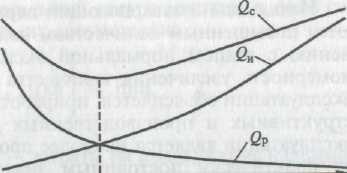

Требование повышения надежности оборудования вступает в противоречие с требованием достижения максимального экономического эффекта. Любое повышение надежности достигается за счет увеличения расходов на изготовление машин, оснащения современными системами мониторинга и диагностики их технического состояния. Одновременно с повышением затрат на изготовление машины Qи с целью повышения ее надежности Р уменьшаются затраты на содержание и ремонт QР в течение всего срока службы машины (рис. 1.1). Суммарные эксплуатационные затраты QС = Qи + QР имеют некоторое минимальное значение, соответствующее оптимальной надежности. Снижение эксплуатационных затрат и потерь от аварий

Рис. 1. Затраты на изготовление, ремонт и эксплуатацию оборудования

и простоев оборудования является одним из основных источников повышения рентабельности производственных предприятий.

Наиболее важным показателем надежности является безотказность.

Отказ — событие, заключающееся в нарушении работоспособности технической системы или ее элементов. Критериями отказов оборудования являются: прекращение функционирования, снижение эксплуатационных параметров за предельно допустимый уровень. Наиболее опасными являются отказы, приводящие к катастрофическим ситуациям, возникновение которых создает угрозу для жизни и здоровья людей, приводит к тяжелым экономическим потерям или причинению большого вреда окружающей среде.

Если последствием отказа является катастрофическая ситуация, то уровень надежности должен задаваться максимально высоким. Экономические вопросы в таком случае не являются первостепенными.

О тказы

можно разделить на два вида: внезапные

и постепенные. Внезапные

отказы происходят в любой момент времени

из-за различных непредвиденных

обстоятельств: внезапного повышения

нагрузки,

механического повреждения, стихийных

бедствий и др. Появлению постепенных

отказов предшествует накопление дефектов

и повреждений. Общая закономерность

распределения интенсивности отказов

по времени приведена на рис. 1.2.

тказы

можно разделить на два вида: внезапные

и постепенные. Внезапные

отказы происходят в любой момент времени

из-за различных непредвиденных

обстоятельств: внезапного повышения

нагрузки,

механического повреждения, стихийных

бедствий и др. Появлению постепенных

отказов предшествует накопление дефектов

и повреждений. Общая закономерность

распределения интенсивности отказов

по времени приведена на рис. 1.2.

Рис. 1.2. Распределение интенсивности отказов:

Т1 — период приработки; Т2 — период нормальной эксплуатации; Т3 — период ускоренного накопления повреждений

Начальный и завершающий периоды эксплуатации характеризуются повышенным количеством неисправностей и отказов по сравнению с этапом нормальной эксплуатации. Статистически закономерность увеличения количества отказов на начальном периоде эксплуатации объясняется приработкой деталей и проявлением конструктивных и производственных дефектов. Период нормальной эксплуатации является наиболее продолжительным и характеризуется практически постоянным значением интенсивности отказов. В третьем, завершающем, периоде проявляются так называемые деградационные отказы, интенсивность которых возрастает по мере увеличения износа, накопления микроповреждений и ухудшения (деградации) свойств материалов. При этом с увеличением зазоров в сопряжениях нарушается кинематика механизмов, ухудшаются условия смазки и возникают дополнительные динамические нагрузки. Обеспечить требуемую безотказность оборудования, особенно при монотонном накоплении дефектов и повреждений, исключить аварийные ситуации и минимизировать эксплуатационные затраты возможно только путем проведения своевременной диагностики.

В в е д е н и е

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное образовательное

учреждение высшего профессионального образования

«Саратовский государственный аграрный университет

имени Н.И. Вавилова»

В.П. Шлапак, В.В. Венскайтис

НАДЕЖНОСТЬ МАШИН

Учебное пособие к лабораторным занятиям

по дисциплине

«Надежность технических систем»

Для студентов высших учебных заведений

по специальностям

«Технология обслуживания и ремонта машин

в агропромышленном комплексе»,

«Механизация сельского хозяйства»,

«Машины и оборудование лесного комплекса»

Саратов 2006

УДК 631.3.004.62

ББК 34.41

Ш68

Рецензенты:

доктор технических наук, профессор

Саратовского государственного технического университета

А. С. Денисов,

кандидат технических наук, доцент кафедры Саратовского государственного аграрного университета имени Н.И. Вавилова

М.В. Герасимов

Шлапак В.П., Венскайтис В.В.

Ш68 | Надежность машин: Учеб. пособие по дисциплине «Надежность технических систем» для выполнения лабораторных работ / ФГОУ ВПО «Саратовский ГАУ». – Саратов, 2007 – 56с. |

ISBN 5-7011 0310-2

В учебном пособии изложено содержание лабораторных работ, проводимых при изучении нескольких дисциплин кафедры. С целью более глубокого понимания сущности изучаемого к каждой лабораторной работе приведено достаточно подробное теоретическое обоснование решаемых задач. Даны практические рекомендации по выполнению работ.

Для студентов специальностей: 110301 – «Механизация сельского хозяйства», 110303 – «Механизация переработки сельскохозяйственной продукции», 110304 – «Технология обслуживания и ремонта машин в АПК» и 150405 – «Машины и оборудование лесного комплекса».

УДК 631.3.004.62

ISBN 5-7011-0310-2 ББК 34.41

© ФГОУ ВПО «Саратовский ГАУ», 2006

© В.П. Шлапак, В.В. Венскайтис, 2006

В процессе эксплуатации любой машины возникают различные отказы, происходят поломки, изнашиваются и разрушаются детали, происходит разрегулирование отдельных узлов и агрегатов. Все это вместе взятое ухудшает надежность машины.

Согласно ГОСТу 27.002-89 НАДЕЖНОСТЬ – это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств.

БЕЗОТКАЗНОСТЬ – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Показателями безотказности являются: вероятность безотказной работы, средняя наработка на отказ (до отказа), гамма-процентная наработка до отказа, установленная наработка до отказа, интенсивность отказов, параметр потока отказов.

ДОЛГОВЕЧНОСТЬ – свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе ТО и Р.

Показатели долговечности: средний ресурс (срок службы), гамма-процентный ресурс (срок службы).

СОХРАНЯЕМОСТЬ – свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

Показатели сохраняемости: средний и гамма-процентный срок сохраняемости.

РЕМОНТОПРИГОДНОСТЬ – свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем ТО и Р.

Показатели ремонтопригодности: среднее и гамма-процентное время восстановления, вероятность восстановления, интенсивность восстановления и средняя трудоемкость восстановления.

Кроме перечисленных единичных показателей надежность машин характеризуется также комплексными показателями.

К ним относятся: коэффициент готовности, коэффициент оперативной готовности, коэффициент технического использования и коэффициент сохранения эффективности.

Данное пособие предназначено для закрепления знаний, основных понятий и положений, принятых в надежности, путем использования диалога с ПЭВМ.

Работа 1. ОЦЕНКА ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

Цель работы: Изучение методики оценки показателей безотказности и ремонтопригодности машин. Выработка умения анализировать полученные в процессе исследования результаты и применять их на практике.

Задание: Используя ПЭВМ, обработать информацию об отказах подсистем трактора. Рассчитать оценки показателей безотказности и ремонтопригодности. Проанализировать полученные результаты и сделать необходимые выводы.

Оснащение рабочего места: ПЭВМ, исходная информация об отказах, полученная в результате подконтрольной эксплуатации тракторов, справочная литература.

Почему качество и надежность автомобилей раньше были лучше

Вот почему автопроизводители превратили современные автомобили в обычные чайники.

Хотелось бы нам этого или нет, но все в мире меняется. Что-то, безусловно, становится лучше, что-то, наоборот, хуже. Увы, таков мир и его прогресс. В большинстве случаев прогресс помогает человечеству сделать мир проще. Но часто новые технологии порождают новые проблемы. Так что в современном мире пословица «Одно дело делай, а другого не порть…» уже не работает. Но зато по-прежнему в мире актуальна пословица «Как сделаешь, так и износишь». Особенно актуальна для автопромышленности, в которой за последние десятилетия автомобили изменились до неузнаваемости. И речь идет не о дизайне, а об их содержимом.

Например, сегодня не утихают споры о том, какие автомобили лучше: старые или новые? В итоге общество разделилось на два враждующих лагеря. Одни считают, что современные автомобили, серьезно эволюционировав, стали намного лучше. Другие же пытаются доказать, что старые автомобили были надежнее и качественнее. К сожалению, спорить об этом можно вечно. Но на самом деле и на этот вопрос можно найти справедливый ответ. Правда, все зависит от того, как именно задать вопрос. Логично же, что от вопроса всегда зависит ответ. Поэтому если задать вопрос о надежности и качестве современных машин по сравнению со старой классикой, то можно, проведя анализ рынка, сделать однозначные выводы. Мы решили попытаться развить эту горячую и спорную тему, ответив на одни из важнейших вопросов: «Надежны ли современные автомобили по сравнению со старыми?» и «Какие же все-таки автомобили качественнее?».

Нет, мы не собираемся сталкивать лбами людей из различных лагерей, доказывая им что-то. Мы лишь приведем факты, а делать выводы вам. Итак, поехали.

Давайте начнем издалека. Задумывались ли вы о том, почему сегодня большинство бытовой техники (в том числе даже обычные чайники) не имеет таких сроков службы, какие были 10 лет назад? Вы не поверите, но сегодня для молодого поколения людей информация о том, что холодильник или стиральная машинка может проработать 20-30 лет, является какой-то невероятной. Многие молодые люди считают, что это фантастика. Но более старое поколение людей знает, что подобный долгий срок работы бытовой техники – вовсе не выдумка. Наверняка у вас был опыт владения такой техникой. Достаточно вспомнить старые советские холодильники и стиральные машинки, чтобы поразиться их долговечности по сравнению с современной бытовой техникой, которая умеет ломаться в первые 5 лет службы и полностью выходить из строя даже в первый год после покупки.

Так что, получается, что старая советская бытовая техника была надежней и качественней современной импортной? На самом деле, опять смотря с чем сравнивать и как ставить вопрос. Однозначно ответить на вопрос, конечно, нельзя. У каждой техники есть плюсы и минусы. Например, современная техника намного сложней с технологической стороны (много электроники). Также она и более экономичная (энергоемкая).

Но если сравнивать со сроком службы, то, бесспорно, многая современная техника не может сравниться со старой. Причем неважно, в какой стране она производилась. Так что не думайте, что в советские годы наша страна выпускала бытовую технику лучше импортной. Поверьте, импортная служила намного дольше отечественной. Но если сравнивать советскую бытовую технику с современной импортной, то по сроку службы она значительно обходит современную. И причина здесь – в хитром маркетинге компаний, которые производят бытовую технику.

Сегодня большинству компаний нет смысла делать технику на века. Ведь на таком высококонкурентном рынке выпуск долговечной техники по недорогим ценам может обанкротить компанию за короткий срок. Поэтому многие компании сознательно сократили срок службы своей техники, чтобы поддерживать определенный спрос на свою продукцию. Только таким образом большинство компаний сегодня выживают на рынке.

Смотрите также: 8 вещей, которые вы не должны делать в автомобиле с автоматической коробкой передач

Вы не поверите, во многих компаниях даже появились специалисты, которые придумывают, как сократить срок службы продукции. Так, в одной известной компании, производящей электрочайники, есть специалист, который, контактируя с инженерами и конструкторами продукции, придумывает такое устройство чайника, чтобы он сломался через определенное количество включений (речь идет о хитрой конструкции кнопки включения чайника с пластмассовым элементом, который через определенное количество нажатий просто лопается).

Вы скажете, а при чем здесь автомобили? Транспортные средства – это сложные технические устройства, и они не имеют ничего общего с бытовой техникой. Да, это так. Но только на первый взгляд. Если же разбираться подробнее, то мы подозреваем, что в автомобильных компаниях также существуют специалисты, которые при проектировании автомобилей придумывают такое устройство, чтобы оно выходило из строя через определенный срок. Например, на каком-то определенном пробеге. Зачем? Да все дело в том, что автопроизводители в наши дни также не заинтересованы в том, чтобы вы пользовались автомобилем максимально долго. Кстати, именно для этого они и выпускают новые поколения автомобилей каждые 6-7 лет и проводят рестайлинг текущим моделям каждые 3 года.

Главная цель – заставить людей продать подержанные автомобили и приобрести новые.

Кроме того, не является секретом, что автопроизводители зарабатывают не только на новых автомобилях. Не последней статьей доходов завода является продажа запчастей. Естественно, чем больше автопроизводитель будет продавать запчастей, тем больше будет прибыль не только дилера, проводящего обслуживание и ремонт автомобилей, но и самого производителя транспортных средств.

Так что, обсуждаемое сегодня сомнительное качество новых автомобилей – это заговор автопроизводителей? На самом деле не совсем так. Дело в том, что все мы знаем, что за последние десятилетия все автомобили стали намного сложней по своей конструкции и получили множество высокотехнологичной электроники. Также в погоне за экономичностью (в связи с ужесточением экологических норм) автопроизводители значительно снизили вес современных автомобилей. Во многом это стало возможным благодаря алюминиевым двигателям, уменьшению толщины металла кузова, толщины лакокрасочного покрытия, а также облегчению всех движущихся механических компонентов автомобилей.

Между тем однозначно сказать, что современные автомобили хуже старых, нельзя. Во-первых, все современные автомобили стали более безопасными по сравнению со своими предшественниками. Причем стали безопаснее не только для водителей и пассажиров, но и для обычных пешеходов. Например, если современный автомобиль сбивает пешехода, у последнего больше шансов остаться в живых, чем если бы его сбило старое авто с металлическими тяжелыми бамперами. Во многом увеличение безопасности стало возможным благодаря уменьшению веса автомобиля и специальной конструкции кузова, который при ударе лучше поглощает и отводит энергию удара от салона. Плюс в современных автомобилях появилось множество различных подушек безопасности.

Во-вторых, современные автомобили стали намного комфортнее старых. И это факт. Конечно, не стоит забывать и о различных электронных помощниках и развлекательных системах, устанавливаемых на новые автомобили. В старых машинах многое из того, что есть сегодня, вы не увидите.

К сожалению, у этого прогресса есть и немало минусов. Например, из-за толщины металла кузова автопроизводители были вынуждены уменьшить толщину лакокрасочного покрытия в связи с необходимостью использовать краску с другими свойствами. В итоге у современных автомобилей лакокрасочное покрытие более подвержено повреждению. Именно поэтому вы сегодня можете встретить даже 1,5-годовалый автомобиль с небольшим пробегом с многочисленными сколами на кузове.

В том числе не стоит забывать и об очень хрупких пластмассовых облегченных бамперах, которыми сегодня оснащаются почти все современные авто. На некоторых машинах эти бамперы трескаются от одного только прикосновения к сугробу зимой. Представить что-то подобное на старых машинах было просто нереально.

Но главный минус современных машин – в сложности их конструкции и наличии различных технологий. Это привело к тому, что новые автомобили стали по сложности устройства такие же, как первые спутники, запущенные в космос в 20 веке, и даже сложней, чем корабль Аполлон, запущенный американцами на Луну.

Увы, чем сложней техника, тем больше шансов ее отказа из-за различных сбоев или из-за износа каких-то компонентов. И это естественно: чем больше запчастей, тем больше риска поломок.

Вы посмотрите, во что превратились современные даже недорогие автомобили. Тут вам и многорычажная подвеска, и робототизированные коробки передач, и камеры заднего вида, и спутниковая навигация, различные датчики/сенсоры и электронные помощники. Или посмотрите на современные тормозные системы в автомобилях. Их устройство и технологии сравнимы со многими спортивными автомобилями прошлого века.

Сами понимаете, что это неизбежно привело к уменьшению срока службы многих компонентов. Также в некоторых случаях ремонт современных автомобилей стал намного сложней. Это привело к увеличению времени обслуживания и ремонта, что, разумеется, отразилось на ценниках в автосервисах.

Но самый существенный минус современных машин – это не сложность их самостоятельного обслуживания или обслуживания у частного мастера в гараже. Дело в том, что большинство современных автомобилей сегодня требуют для обслуживания подключение сложного диагностического дорогостоящего оборудования. К сожалению, ни владельцы автомобилей, ни частные автомастера не могут себе позволить приобрести подобную электронику для диагностики. В итоге все больше владельцев новых машин вынуждены обращаться в крупные технические центы, оставляя там за диагностику и ремонт бешеные деньги.

Немало вопросов сегодня возникает и к производителям коробок передач. Обратите внимание на современные трансмиссии, которые превратились в невероятный высокотехнологичный агрегат под управлением компьютера. Естественно, при такой сложности устройства коробок передач у владельцев современных автомобилей появились и новые проблемы.

Например, современные автоматические коробки передач стали настолько сложны, что специалистов, которые умеют их ремонтировать, можно пересчитать по пальцам. Но, увы, новые технологии хоть и сделали современные трансмиссии более совершенными и эффективными, привели к тому, что срок службы коробок передач значительно сократился. Иногда это связано с простыми просчетами конструкции трансмиссии в процессе проектирования. Но иногда складывается ощущение, что автопроизводитель специально создал коробку таким образом, чтобы уменьшить срок ее службы.

Например, в некоторых коробках передач автомобилей БМВ М-серии есть, на удивление, картонные мелкие детали, которые изнашиваются за короткий срок. В итоге владельцы этих автомобилей периодически вынуждены проводить частичный ремонт (переборку) АКПП.

Что это? Неужели автопроизводитель не сделал это специально? Вы поверите, что инженеры и конструкторы BMW ошиблись в процессе проектирования трансмиссии?

Вам нравится вариатор в современных автомобилях? Еще бы, как он может не нравиться, когда с такой бесступенчатой автоматической трансмиссией автомобиль реально становится более экономичным и более динамичным. Но эта коробка имеет один существенный минус, который перечеркивает все плюсы. Она, как правило, практически неремонтопригодна и имеет небольшой срок службы (150 000-200 000 км). И во всем виновата металлическая стружка, которая образуется в трансмиссии из-за постоянного механического соприкосновения с ведущим и ведомым конусами, между которыми вращается цепь или ремень. И поверьте, магнитные ловушки помогают улавливанию стружки только наполовину.

Смотрите также: Автозапчасти от А до Я: Устройство автомобилей для новичков

А как вам современные турбированные моторы? Да, автомобили с такими моторами намного резвей и экономичней. Но знаете ли вы, что ресурс турбированных двигателей значительно меньше обычных прожорливых атмосферников? И все дело в том, что нельзя изменить законы физики. Надо признать, что с турбиной давление внутри камеры сгорания существенно больше (и соответственно, температуры). Также в двигателях с турбокомпрессором больше давления выхлопных газов, что, естественно, отражается на ресурсе мотора. Ну и, конечно, не стоит забывать о небольшом ресурсе самой турбины, которая обрадует владельцев «своей привлекательной ценой».

Ну как, вам нравится описание современных автомобилей? Как видите, в погоне за прогрессом и увеличением прибыли автомобильные компании, оснастив современные автомобили новейшими технологиями, породили новые проблемы, с которыми никогда не сталкивались владельцы старых машин.

Это точно так же, как с современной системой бесключевого доступа в автомобиль, позволяющей разблокировать автомобиль без ключа и запустить двигатель с кнопки. Мы не раз писали о том, что эта система стала настоящим граалем для угонщиков, которые теперь, чтобы угнать машину, не используют различные отмычки и воротки для замков. Сегодня для того чтобы угнать машину с бесключевым доступом, достаточно использовать дешевый радиоретранслятор, который усиливает сигнал брелка сигнализации. В итоге угонщики с помощью подобного оборудования могут угонять автомобили за 20 секунд. Что-то подобное невозможно было даже вообразить еще 10 лет назад. Как видите, прогресс значительно увеличил безопасность и комфортность современных автомобилей, но породил новые, более серьезные проблемы. Но, увы, таков современный мир, который изменился под давлением глобализации. Автомобильные же компании сегодня живут в условиях жесткой конкуренции, где выжить можно только за счет хитрости.

Так что, к сожалению, об автомобилях, прошедших без проблем 1 млн км, нужно забыть.

Надежность автомобиля

Категория:

Техническая эксплуатация автомобилей

Публикация:

Надежность автомобиля

Читать далее:

Надежность автомобиля

Основные понятия и определения. Качеством любой машины, в том числе и автомобиля, называют совокупность свойств, определяющих степень пригодности ее для использования по назначению. Качество автомобиля обусловливается такими свойствами, как динамичность, топливная экономичность, управляемость, проходимость, приспособленность к техническому обслуживанию и ремонту.

В зависимости от типа и назначения автомобиля, конкретных условий эксплуатации требования к его свойствам не одинаковы и могут изменяться в широких пределах. Возможность реализации свойств, заложенных в конструкцию любого автомобиля, в большой степени определяется его надежностью. Надежность является одним из важнейших свойств автомобиля, от которой зависит эффективность использования автомобиля по назначению.

Надежность автомобиля — свойство выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого времени или требуемой наработки. Наработка автомобиля (объем работы) обычно измеряется в километрах пробега или тонно-километрах. В отдельных случаях наработка автомобиля может измеряться в часах. В дальнейшем под термином наработка мы будем понимать пробег автомобиля в километрах. Следовательно, надежность — это мера способности автомобиля работать без поломок и преждевременного износа деталей, нарушения регулировок механизмов и систему. е. работать без остановок по техническим неисправностям.

Рекламные предложения на основе ваших интересов:

Надежность автомобиля в широком смысле обусловливается его безотказностью, ремонтопригодностью, сохраняемостью, а также долговечностью его агрегатов, узлов и деталей.

Безотказность автомобиля — свойство сохранять работоспособность в течение некоторого пробега без вынужденных перерывов. Показателями безотказности автомобиля могут служить, например, вероятность безотказной работы, наработки на отказ, параметр потока отказов, коэффициент готовности.

Автомобиль является восстанавливаемой системой, может многократно подвергаться различным видам технического обслуживания и ремонтам, т. е. он ремонтопригодный.

Ремонтопригодность — свойство, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технических обслуживаний и ремонтов. В зависимости от уровня ремонтопригодности автомобиля изменяется продолжительность простоя при техническом обслуживании и ремонте, а также трудоемкость этих работ. Показателями ремонтопригодности автомобиля могут служить, например, вероятность выполнения ремонта в заданное время, удельная трудоемкость и средняя стоимость технического обслуживания.

Сохраняемость — свойство автомобиля сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного в технической документации. Сохраняемостью определяются целесообразные сроки хранения и консервации автомобилей, а также допустимые расстояния (время) транспортирования, после которых автомобиль остается пригодным к дальнейшей эксплуатации без ремонта. Показателем сохраняемости может служить, например, средний срок сохранности.

Сохраняемость автомобиля зависит от качества его изготовления, интенсивности протекания в его элементах необратимых процессов (старения, коррозии), внешних факторов (температуры и влажности воздуха, агрессивности среды, солнечной радиации). На срок сохраняемости большое влияние оказывает качество консервации и обслуживания автомобиля в процессе хранения, а также свойство применяемых эксплуатационных материалов.

Долговечность автомобиля — свойство сохранять работоспособность до предельного состояния с необходимыми перерывами для технических обслуживаний и ремонтов. Предельное состояние автомобиля может определяться по износу его базовых и основных деталей, по условиям безопасности движения, по изменению эксплуатационных свойств и оговаривается в технической документации. Наиболее часто предельное состояние автомобиля определяют по экономическим показателям.

Показателями долговечности автомобиля могут служить, например, ресурс (пробег автомобиля или его агрегата до предельного состояния, оговоренного в технической документации) или срок службы (календарная продолжительность эксплуатации автомобиля до предельного состояния, оговоренного в технической документации). В практике эксплуатации автомобилей основным показателем долговечности автомобиля (агрегата) принимают средний пробег до первого капитального ремонта. В этом случае очень важно точно оговорить понятие «капитальный ремонт» применительно к автомобилю или агрегату (узлу).

Работоспособность автомобиля — состояние, при котором он может выполнять заданные функции с параметрами, установленными требованиями технической документации.

Надежность автомобиля закладывается при его проектировании и доводке опытного образца, обеспечивается в процессе производства и как одно из важнейших эксплуатационных свойств проявляется и поддерживается в процессе эксплуатации. Исходя из этого, следует рассматривать конструктивную, производственную и эксплуатационную надежность автомобиля. По мере развития и совершенствования методов расчетов, конструирования и технологии производства автомобилей, внедрения научно обоснованных методов технической эксплуатации, эксплуатационная надежность автомобиля по своему уровню будет приближаться к конструктивной надежности.

Надежность автомобиля не остается постоянной в течение всего срока службы. По мере изнашивания деталей, накопления в них необратимых процессов (усталостных явлений, износа, коррозии) увеличивается вероятность появления неисправностей и отказов. Новые автомобили всегда имеют более высокую надежность по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт.

Основная задача рациональной технической эксплуатации автомобиля заключается прежде всего в том, чтобы как можно дольше сохранить заложенную в нем надежность.

Фундаментальным понятием в теории надежности является понятие отказа.

Отказ автомобиля —это событие, заключающееся в нарушении работоспособности. Отказ может произойти вследствие разрушения, деформации или износа деталей, нарушения регулировок механизмов или систем, прекращения подачи топлива, смазки или такого изменения рабочих характеристик автомобиля (потеря мощности, перерасход смазки, большой тормозной путь и др.) или его элементов, когда они выходят за пределы допустимых норм, оговоренных техническими условиями.

Необходимо различать также понятие неисправность автомобиля (или его элемента) — состояние, при котором он не соответствует хотя бы одному из требований технической документации. Различают неисправности, не приводящие к отказам (разрушение окраски кузова автомобиля, вмятины в кабине и другие), и неисправности (и их сочетания), вызывающие отказы.

Для того чтобы точно определить понятие отказ и зафиксировать все случаи отказов, необходимо точно сформулировать понятие нормального функционирования автомобиля (обусловить пределы допустимого изменения рабочих характеристик автомобиля в целом и его отдельных элементов с учетом требований эксплуатации).

В зависимости от поставленной исследователем задачи отказы автомобиля можно классифицировать по различным признакам. Для анализа физической природы отказов, их взаимосвязи для разработки мер по их прогнозированию отказы целесообразно классифицировать по следующим признакам: по их взаимосвязи — на зависимые, т. е. возникшие в результате отказа других элементов, и независимые. При анализе эксплуатационной надежности автомобиля главное внимание следует уделять первопричинам, обусловливающим возникновение зависимых отказов. Поток зависимых отказов в процессе эксплуатации свидетельствует о несовершенстве выбранной структурной схемы сложных элементов автомобиля.

По последствиям отказы делятся на опасные и безопасные. Опасные отказы — это такие, возникновение которых представляет опасность для жизни или здоровья людей, обслуживающих или пользующихся автомобилем. Опасные отказы могут возникать в механизмах управления автомобиля (рулевом управлении, тормозах).

По характеру изменения состояния автомобиля (агрегата, механизма) отказы могут быть внезапные или постепенные. Такое деление отказов является условным. Внезапные отказы в большинстве случаев являются следствием постепенного качественного изменения физико-механических свойств материалов, но скрытого от наблюдателя до момента внешнего их проявления.

Для разработки мероприятий по повышению надежности автомобилей важное значение имеет классификация отказов по причинам их возникновения. По этой классификации отказы делятся на конструкционные, технологические, эксплуатационные и износные, обусловленные старением элементов.

Конструкционные отказы обусловливаются несовершенными методами конструирования автомобиля или его элементов, ошибками и просчетами, допущенными конструктором. Эти отказы могут появляться, когда не учитываются «пиковые» (случайные) нагрузки, величина которых значительно превышает эксплуатационные нагрузки, на которые рассчитан автомобиль. Проявляются конструкционные отказы преимущественно в первые периоды эксплуатации автомобиля, однако они могут возникнуть и на более поздней стадии эксплуатации. Характерной особенностью этих отказов является то, что они присущи по месту и времени всем экземплярам данной системы (элемента).

Технологические отказы имеют в своей основе неправильно назначенные технологические процессы изготовления деталей или являются следствием нарушения принятой технологии сборки, регулировки, приработки или испытания автомобиля (агрегатов) неправильно выбранные материалы, нестабильность их свойств. Они проявляются на самой ранней стадии эксплуатации автомобиля.

Эксплуатационные отказы возникают в случае нарушения установленных правил технической эксплуатации автомобиля, а также при несоответствии конструкции автомобиля условиям внешней среды и заданным режимам работы.

Износные отказы обусловлены старением системы и возникают в результате постепенного накапливания в элементах необратимых изменений (рекристаллизация металла, коррозия, усталостные явления, изменения формы деталей и т. д.). Износные отказы возникают вследствие совместного действия нескольких причин, поэтому важно установить главную причину возникновения отказа и устранить ее.

Если при испытании новой машины произошел отказ, следовательно, на стадии проектирования уровень прочности не был скоординирован с уровнем нагрузки. Поэтому нужно хорошо знать внешние условия работы машины, нагрузки, воспринимаемые машиной, амплитуды их рассеивания и пр. При таком подходе к пониманию отказов надежность можно определить как свойство машины (элемента) непрерывно сохранять работоспособность в определенных условиях эксплуатации в течение заданного периода времени.

Надежность автомобиля оценивается вероятностными, численными характеристиками, которые могут быть получены на основании математической обработки достаточной статистической информации.

Теория надежности автомобиля является разделом общей теории надежности машин и развивается на базе теории вероятностей и математической статистики, В ряде разделов теории надежности широкое применение получают методы теории информации, теории массового обслуживания, линейного и нелинейного программирования и др.

«При решении задач теория надежности использует результаты исследований физических и химических процессов, лежащих в основе явлений, связанных с потерей качества».

Непрерывное совершенствование техники, усложнение функций, выполняемых машинами и техническими системами, ведет к усложнению и самих машин. Чем сложнее машина, тем, при прочих равных условиях, она менее надежна. Для снятия этого противоречия в теории надежности разрабатываются методы создания надежных машин и систем путем разервирования, выбора оптимальной структурной и функциональной схем, рациональных методов и приемов технической эксплуатации и ремонта.

Применительно к автомобилю задачи теории надежности состоят в том, чтобы устанавливать и изучать количественные характеристики надежности, закономерности возникновения отказов, методы анализа и прогнозирования отказов, методику испытания и математической обработки статистических показателен.

Для специалистов, занимающихся технической эксплуатацией автомобиля, теория надежности дает методы, позволяющие определять вероятность безотказной работы автомобиля в заданном интервале пробега, научно обосновывать оптимальные режимы технического обслуживания, рассчитывать оптимальную потребность в запасных частях и ремонтно-технических средствах для поддержания надежности автомобилей на заданном уровне, нормировать и управлять межремонтными пробегами.

Основные показатели, характеризующие надежность автомобиля. Надежность автомобиля зависит от большого количества конструктивно-технологических и эксплуатационных факторов и поэтому не может быть оценена однозначно. Для оценки надежности автомобиля применяют систему показателей (критериев), позволяющих оценивать надежность всего автомобиля или его элементов в численных значениях. Критерии надежности могут оцениваться теоретическими (точными) и статистическими (приближенными) уравнениями.

Неизбежные колебания качества материалов, производственных факторов и условий эксплуатации приводят к разбросу свойств, характеризующих надежность автомобиля. Вследствие этого критерии надежности рассматривают как вероятностные статистические величины, основанные на достаточной информации. Надежность автомобиля в.значительной степени зависит от комплекса условий эксплуатации, поэтому численные значения критериев надежности имеют смысл лишь в том случае, когда они определены для конкретных (оговоренных) условий эксплуатации.

При рассмотрении вопросов надежности автомобиля будем пользоваться терминами «элемент» и «система». Под словом «элемент» будем понимать не только неразложимую часть системы (деталь), но и любое устройство (узел, агрегат), надежность которого исследуется независимо от надежности составляющих его частей. Автомобиль можно рассматривать как систему, состоящую из отдельных элементов (деталь, узел, агрегат). В то же время агрегат можно рассматривать как систему, состоящую из узлов и деталей.

Все элементы автомобиля разделяют на два класса:

— ремонтируемые (восстанавливаемые), работоспособность которых восстанавливается после возникновения отказов;

— перемонтируемые (невосстанавливаемые), работоспособность которых после возникновения отказа не может быть восстановлена.

Типичными неремонтируемыми деталями автомобиля являются поршневые кольца, тонкостенные вкладыши коленчатого вала, пружины клапанов, детали подвески, фрикционные накладки тормозов и сцепления, подшипники качения, прецизионные детали топливной аппаратуры дизелей, запальные свечи, медно-асбестовые и резиновые прокладки и др

Типичными ремонтируемыми деталями автомобиля можно назвать блок и гильзы цилиндров, коленчатый вал, направляющие втулки клапанов, клапаны, тормозные барабаны, балку передней оси, раму и др.

В зависимости от класса элемента к нему могут применяться те или иные критерии надежности. Игнорирование этого положения может привести к серьезным ошибкам в оценке надежности.

Наработка автомобиля до отказа (в часах или километрах пробега) является случайной непрерывной величиной. В то же время количество отказов автомобиля за фиксированный действительный пробег является случайной дискретной (прерывной) величиной.

Исчерпывающей характеристикой случайной величины является закон распределения, устанавливающий связь между возможными ее значениями и соответствующими им вероятностями.

Для дискретной случайной величины закон распределения задается в. виде ряда распределения. Универсальной характеристикой как дискретных, так и непрерывных случайных величин является функция распределения.

Рис. 1. График коэффициентов отказов автомобилей ГАЗ-21 «Волга» в интервале пробега 0—60 тыс. км: 1 — двигатель; 2 — сцепление; 3 — коробка передач; 4 — карданная передача; 5 — тормоза; 6 — рулевое управление; 7 — электрооборудование; 8 — подвеска; 9 — колеса и шины; 10 — кузов; 11 — прочие узлы и агрегаты; а — новые автомобили; б — автомобили после капитального ремонта (II категория условий эксплуатации)

Определение среднего ресурса ремонтируемого элемента автомобиля и средней наработки до первого отказа производится по таким же уравнениям, как и для неремонтируемых элементов.

Кроме перечисленных показателей надежности, могут применяться и другие — в зависимости от поставленной задачи, от устройства и назначения элемента.

Для оценки ремонтопригодности автомобиля принимают такие показатели, как удельные трудовые затраты, связанные с устранением отказов (т. е. затраты, отнесенные к километрам пробега автомобиля), удельные стоимостные затраты (расход запасных частей и материалов на километр пробега) и др.

Рекламные предложения:

Читать далее: Долговечность автомобиля

Категория: — Техническая эксплуатация автомобилей