Как делают ошиповку на зимних шинах

А вы никогда не задумывались как делают зимние шипованные шины? Покупая их от известной марки вы уже уверены в качестве? За шину — да, безусловно. А вот за шипы?Дело в том, что совсем недавно, некоторые бренды производили только сами шины, а ошиповку же делали торгующие шинами организации. Что там вам нашиповали в гараже — не известно никому, включая того, кто и шиповал вашу резину. В целях экономии очень часто это делалось в ара-сервисах подручным методом из тех шипов, которые аллах послал.

Теперь же закон призывает организации, занимающиеся ошиповкой шин, соблюдать рекомендации производителя по типу шипа, его расположению и т.п. Но если для Европы такие рекомендации — закон, то у нас, зачастую, это остается на совести… Поэтому-то многие шинные бренды, которое обустроились в России, позаботились об открытии собственных производств по ошиповке шин. И это правильно, ведь нам нужен качественный товар и не как не хотелось бы разбираться в том, кто шиповал эту шину, кто ее дела, а то прям как в

монологе Райкина про костюм:…«К пуговицам вопросы есть?»

Решил разобраться с вопросом ошиповки по глубже и обратился за помощью к шинникам у которых есть свое производство. И недавно мне устроили экскурсию по шинному производству компании Мишлен. Увы, снимать его нельзя, кроме участка ошиповки. Дело в том, что многие станки являются собственной разработкой компанией и она очень сильно охраняет свою коммерческую тайну. На заводе были случаи, когда ловили шпионов конкурентов, которые приходили устраиваться на работу и вели себя потом подозрительно. Настоящие шпионские войны 🙂

Michelin подошел так — раз уж они делают качественные шины, то за качество надо отвечать на всех этапах. Раз на покрышке написано «Michelin», значит и за качество отвечает компания в целом. Поэтому в 2005 году на заводе в Давыдово был открыт цех по ошиповке. Теперь все шипы, их технология изготовления и ошиповка полностью отвечает стандартам компании. Здесь, кстати, производятся все шипованные шины, которые идут на российский и скандинавский рынок.

2. На каждом этапе производства шины, поставки шипа существует строжайший контроль качества и параметров производства.

3. На заводе помешаны на безопасности. Для современного производства это сейчас норма. Но я все равно удивляюсь, когда все сотрудники проходят именно через эту калитку, а не сбоку.

4. На заводе процесс ошиповки полностью автоматизирован, что минимизирует человеческий фактор.

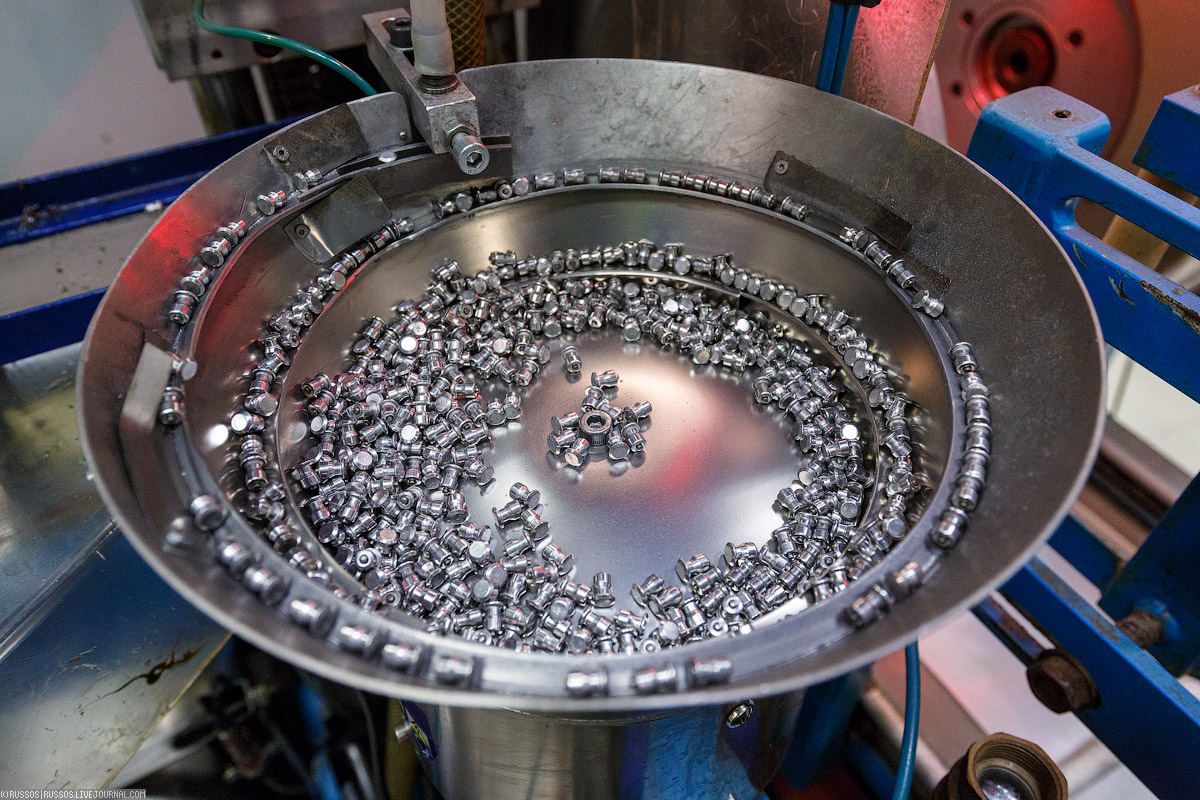

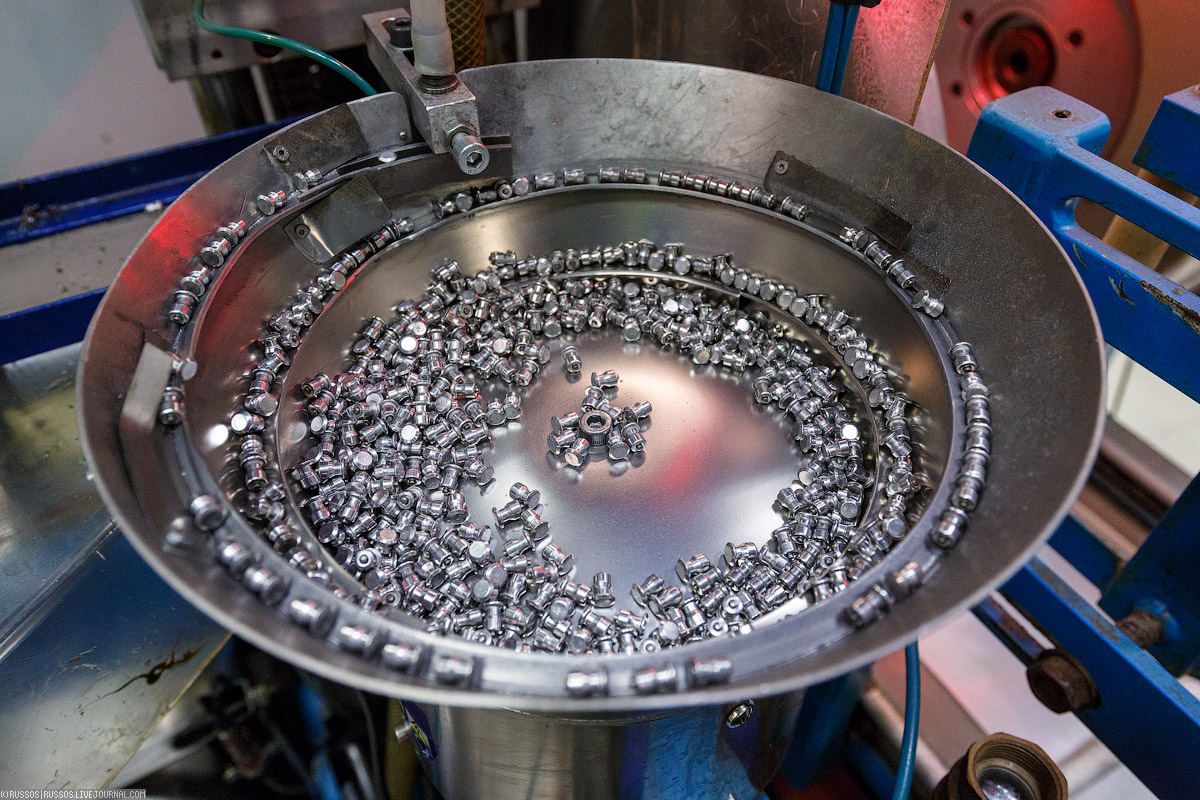

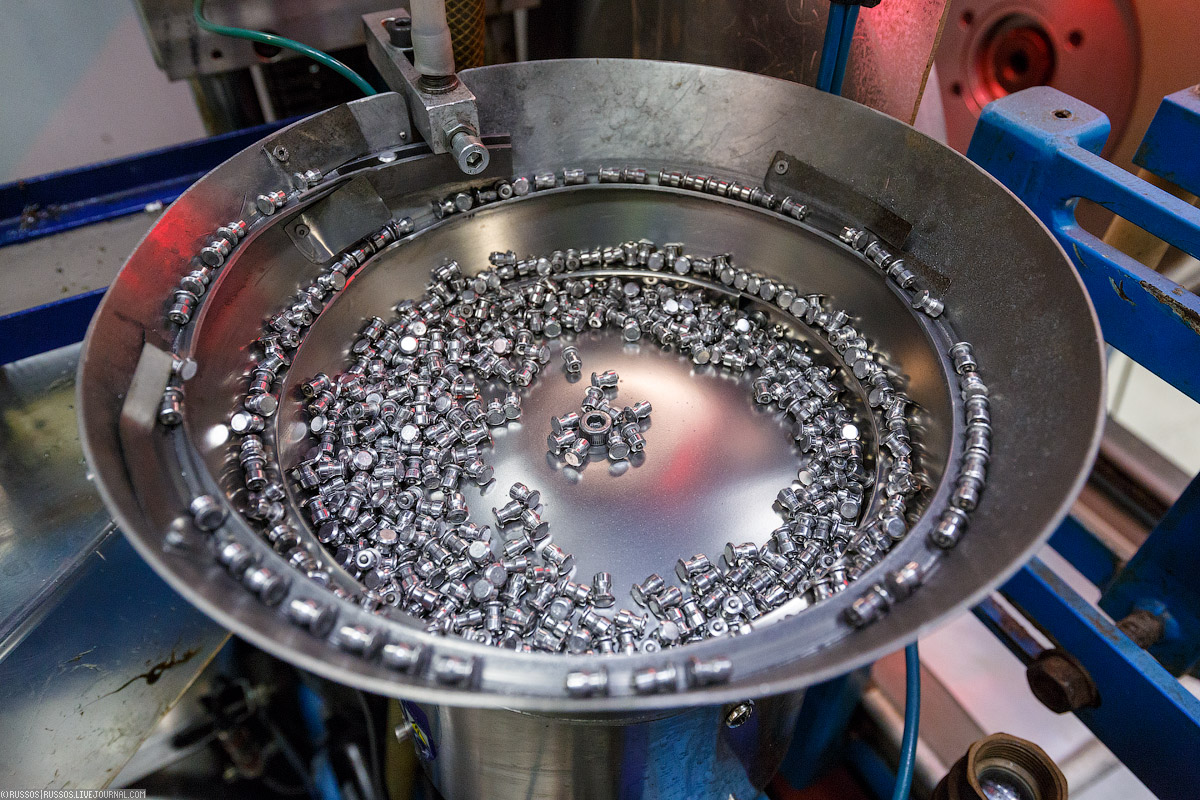

5. Шипы. Я, пока их рассматривал, уронил один шип на пол. Тут же двое сотрудников мне сказали, что обратно в бункер его класть нельзя, только в утиль теперь. И проконтролировали, куда я его положил. Невероятно. А казалось бы — какой-то один шип.

6. Автоматическая линия обеспечивает высокую стабильность процесса.

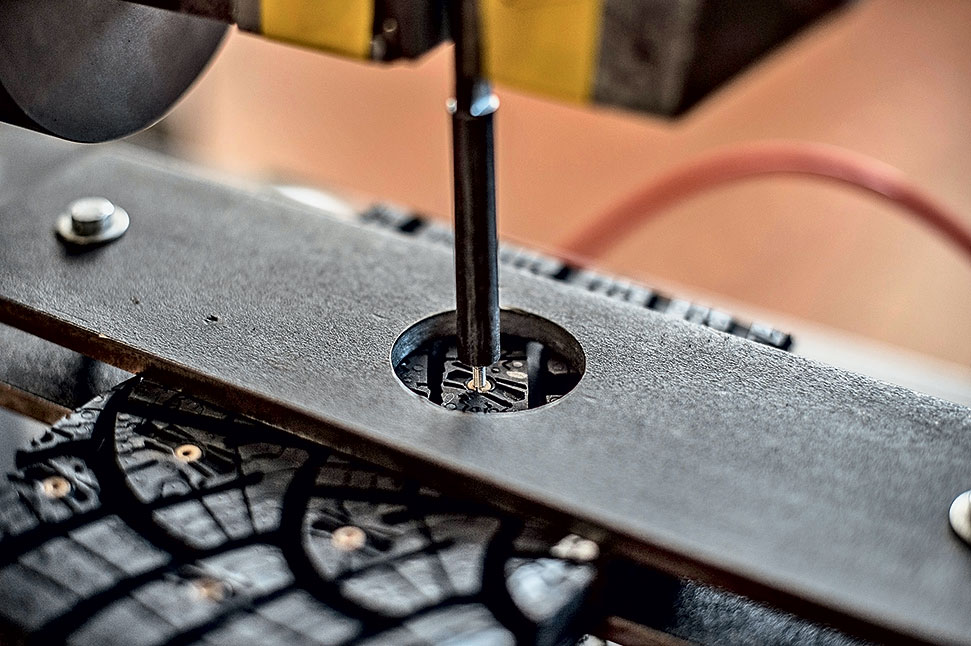

7. Компьютер с помощью датчиков находит гнездо каждого шипа и сажает его точно на свое место.

8. Контролируя при этом выступ шипа из протектора и силу вдавливания.

9. Головка крупным планом.

Сам процесс лучше посмотреть на видео, которое предоставила пресс-служба компании.

10. После ошиповки каждая шина проходит визуальный и тактильный контроль. На заводе вообще каждый этап контролируется и абсолютно все шины проходят контроль качества.

11. Скоро на зимних дорогах страны.

12. Невероятные тактиильные ощущения, когда погружаешь в шипы руку. 🙂

13. И традиционный вопрос — на чем ездите вы зимой? Я уже много лет езжу на так называемой «липучке».

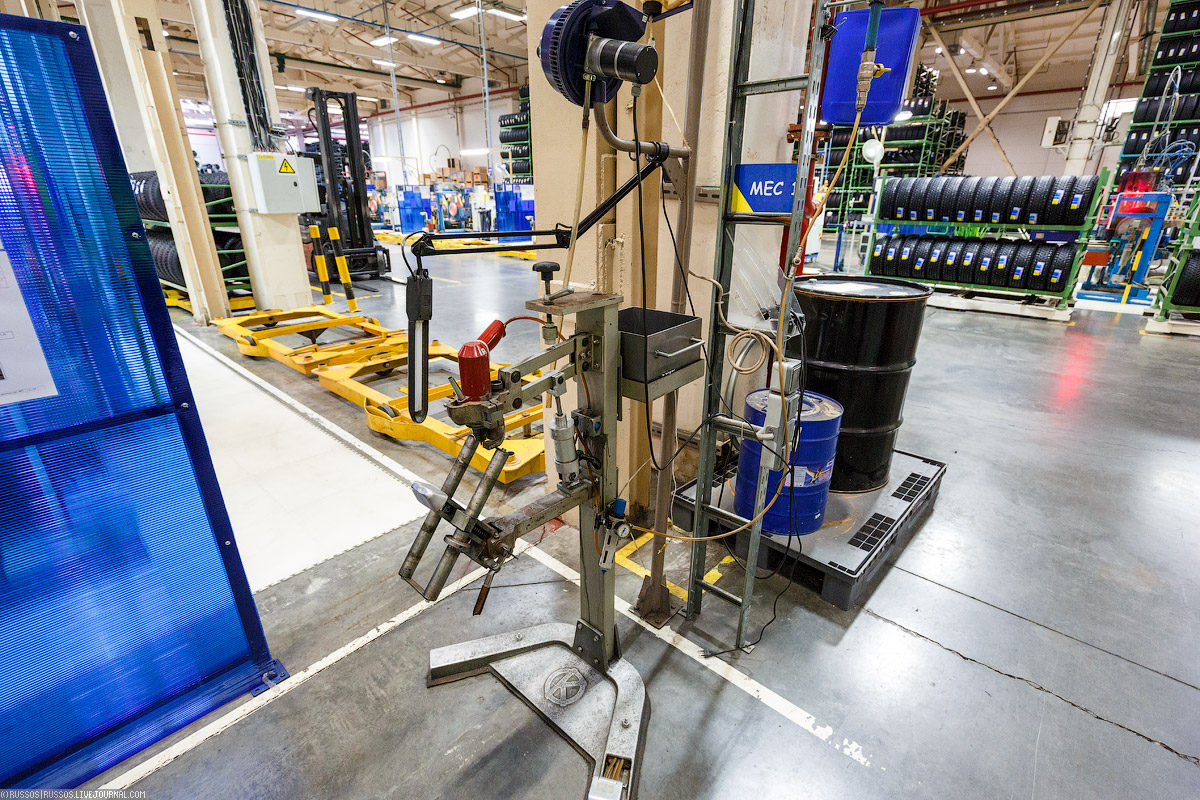

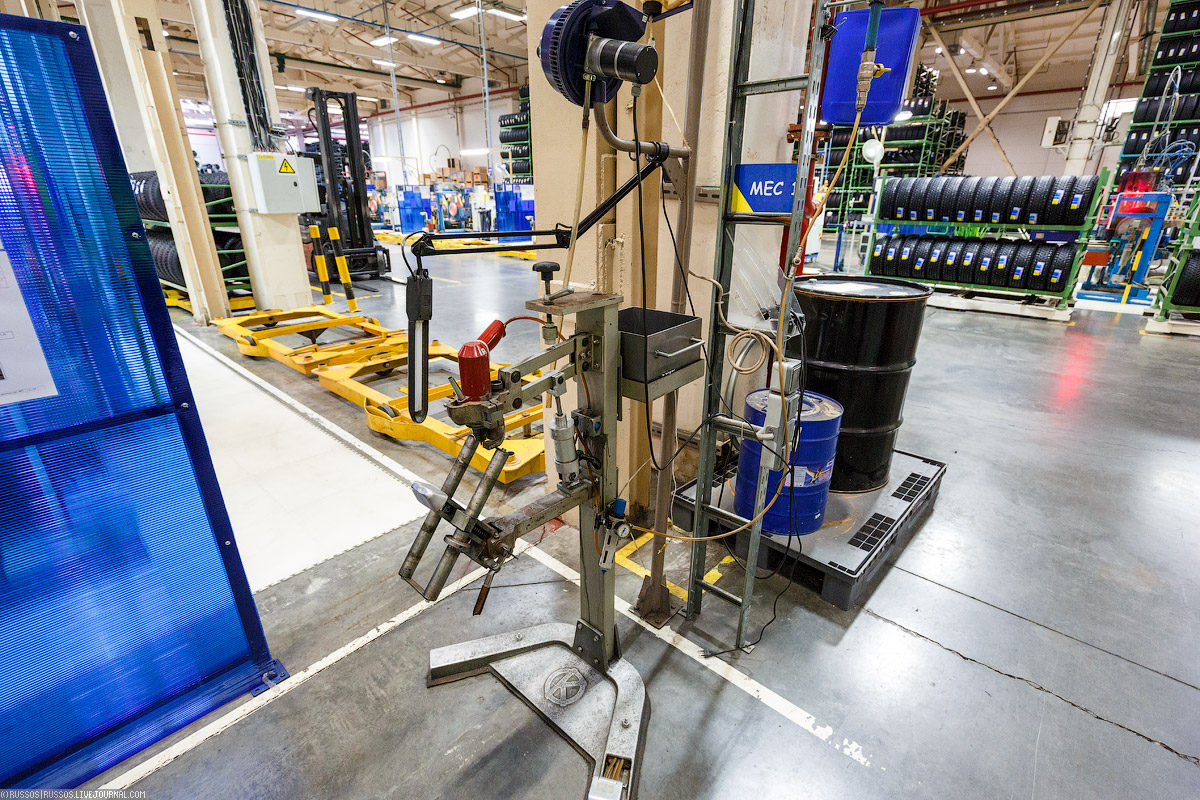

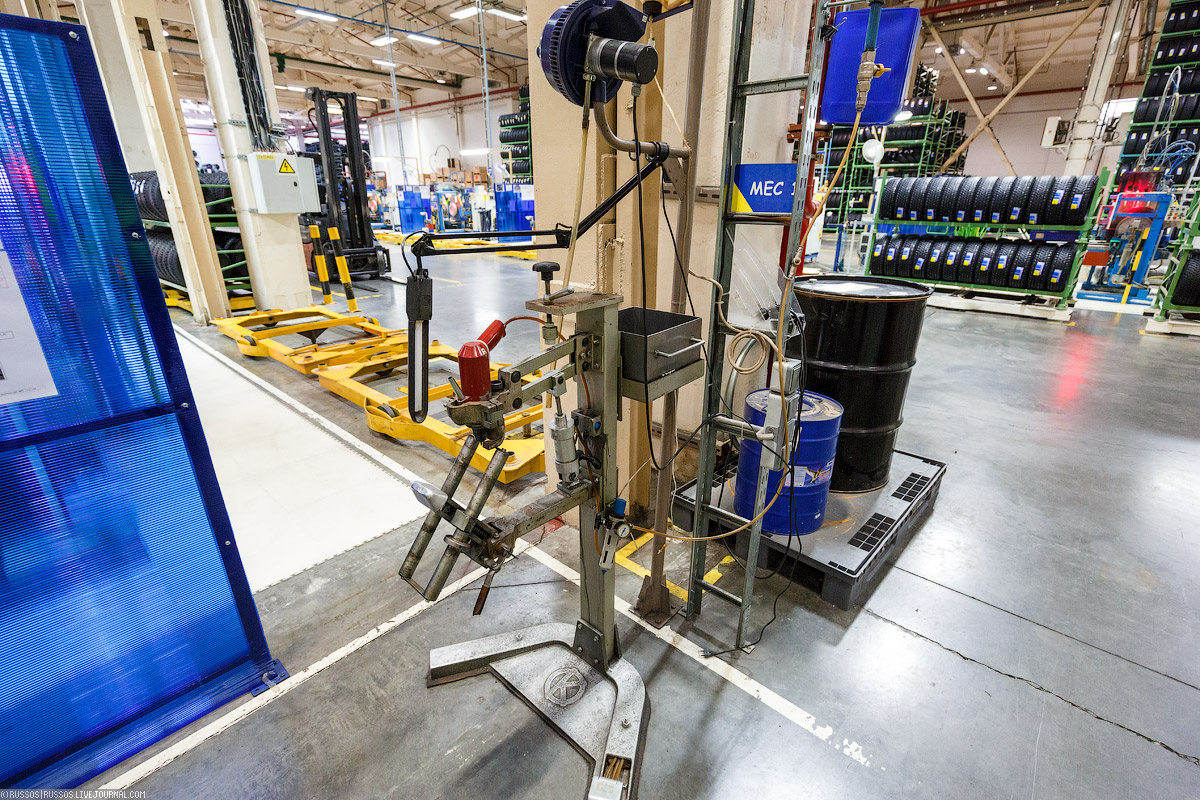

14. Можно сказать, что музейный экспонат. Станок для ручной ошиповки шин. Используется для опытного производства и единичных экземпляров.

15. Компания использует традиционные круглые шипы. Как показала практика, все другие формы становятся со временем круглыми или поворачиваются под произвольным углом.

16. Кстати, с первого января 2016 года вступает в строй новый Техрегламент в России. Теперь максимальное количество шипов на погонный метр протектора равно 60.

Взят у russos в Michelin — как делают ошиповку на зимних шинах

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке — Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Как делают ошиповку на зимних шинах ⋆ Как это сделано

А вы никогда не задумывались как делают зимние шипованные шины? Покупая их от известной марки вы уже уверены в качестве? За шину — да, безусловно. А вот за шипы?

Дело в том, что совсем недавно, некоторые бренды производили только сами шины, а ошиповку же делали торгующие шинами организации. Что там вам нашиповали в гараже — не известно никому, включая того, кто и шиповал вашу резину. В целях экономии очень часто это делалось в ара-сервисах подручным методом из тех шипов, которые аллах послал.

Теперь же закон призывает организации, занимающиеся ошиповкой шин, соблюдать рекомендации производителя по типу шипа, его расположению и т.п. Но если для Европы такие рекомендации — закон, то у нас, зачастую, это остается на совести… Поэтому-то многие шинные бренды, которое обустроились в России, позаботились об открытии собственных производств по ошиповке шин. И это правильно, ведь нам нужен качественный товар и не как не хотелось бы разбираться в том, кто шиповал эту шину, кто ее дела, а то прям как в

Решил разобраться с вопросом ошиповки по глубже и обратился за помощью к шинникам у которых есть свое производство. И недавно мне устроили экскурсию по шинному производству компании Мишлен. Увы, снимать его нельзя, кроме участка ошиповки. Дело в том, что многие станки являются собственной разработкой компанией и она очень сильно охраняет свою коммерческую тайну. На заводе были случаи, когда ловили шпионов конкурентов, которые приходили устраиваться на работу и вели себя потом подозрительно. Настоящие шпионские войны 🙂

Michelin подошел так — раз уж они делают качественные шины, то за качество надо отвечать на всех этапах. Раз на покрышке написано «Michelin», значит и за качество отвечает компания в целом. Поэтому в 2005 году на заводе в Давыдово был открыт цех по ошиповке. Теперь все шипы, их технология изготовления и ошиповка полностью отвечает стандартам компании. Здесь, кстати, производятся все шипованные шины, которые идут на российский и скандинавский рынок.

2. На каждом этапе производства шины, поставки шипа существует строжайший контроль качества и параметров производства.

3. На заводе помешаны на безопасности. Для современного производства это сейчас норма. Но я все равно удивляюсь, когда все сотрудники проходят именно через эту калитку, а не сбоку.

4. На заводе процесс ошиповки полностью автоматизирован, что минимизирует человеческий фактор.

5. Шипы. Я, пока их рассматривал, уронил один шип на пол. Тут же двое сотрудников мне сказали, что обратно в бункер его класть нельзя, только в утиль теперь. И проконтролировали, куда я его положил. Невероятно. А казалось бы — какой-то один шип.

6. Автоматическая линия обеспечивает высокую стабильность процесса.

7. Компьютер с помощью датчиков находит гнездо каждого шипа и сажает его точно на свое место.

8. Контролируя при этом выступ шипа из протектора и силу вдавливания.

9. Головка крупным планом.

Сам процесс лучше посмотреть на видео, которое предоставила пресс-служба компании.

10. После ошиповки каждая шина проходит визуальный и тактильный контроль. На заводе вообще каждый этап контролируется и абсолютно все шины проходят контроль качества.

11. Скоро на зимних дорогах страны.

12. Невероятные тактиильные ощущения, когда погружаешь в шипы руку. 🙂

13. И традиционный вопрос — на чем ездите вы зимой? Я уже много лет езжу на так называемой «липучке».

14. Можно сказать, что музейный экспонат. Станок для ручной ошиповки шин. Используется для опытного производства и единичных экземпляров.

15. Компания использует традиционные круглые шипы. Как показала практика, все другие формы становятся со временем круглыми или поворачиваются под произвольным углом.

16. Кстати, с первого января 2016 года вступает в строй новый Техрегламент в России. Теперь максимальное количество шипов на погонный метр протектора равно 60.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес ([email protected]) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке – Как это сделано или по этой картинке. Спасибо всем подписавшимся!

Как делают зимние шины

Побывав на заводе Continental под Калугой, мы узнали, как производится новая шипованная шина IceContact 2, насколько она лучше предшественницы и сложно ли выдирать из нее шипы

Казалось бы, еще вчера мы посещали церемонию открытия немецко-калужского завода, а уже сегодня с конвейера сходит 2,5-миллионная шина. С момента запуска прошло уже больше двух лет, и главная на сегодня новость — начало производства премиум-шиповок IceContact 2. Калужский завод, к слову, стал вторым предприятием концерна, которое выпускает зимние шипованные шины, и единственным в России, где применены уникальные технологии шипования и вулканизации шипа, полностью интегрированные в производственный процесс. И если на заводе в немецком городе Корбах на долю шипованных шин приходится только 10–20 % от объемов производства (шипы в большинстве стран Европы вне закона, да и зимы куда мягче), то у нас потребность в таком продукте куда выше — в ближайшее время доля шиповок на калужском заводе составит около 60 %.

Из каждой 250-килограммовой стопки резиновой ленты берется один образец, который проходит обязательную проверку в лаборатории

О том, чем новинка выгодно отличается от предшественницы, читайте в статье Станислава Шустицкого, где он описывает собственные ощущения от теста IceContact 2. Мне же удалось вживую наблюдать, что стоит за такими показателями, как «улучшение управляемости на сухом дорожном покрытии на 9 %» или «улучшение тормозного и тягового усилий на льду на 8 %». Если брать глобально, то принцип производства всех современных зимних шин идентичен. Главные отличия, как и полагается, в деталях — главным образом, в составе резиновой смеси, структуре протектора, способе и типе шипования. Именно поэтому фотографировать конвейер дотошным журналистам традиционно запрещено — мало ли что выведают.

Процесс создания шины с нуля — крайне трудоемкий, длительный и высокоточный. Огромное количество времени, как и с любым технологичным продуктом, уходит на разработку шин — компьютерное моделирование, изготовление макетов и предсерийных образцов шин, длительный подбор и тестирование резиновых смесей… И только после успешных испытаний дело доходит до производства недешевых пресс-форм для каждого типоразмера шин, а также установки и отладки производственного оборудования непосредственно на заводе. Сам же процесс производства серийной продукции выглядит менее творческим и более заурядным, но и здесь пока что есть место ручному труду профессионалов.

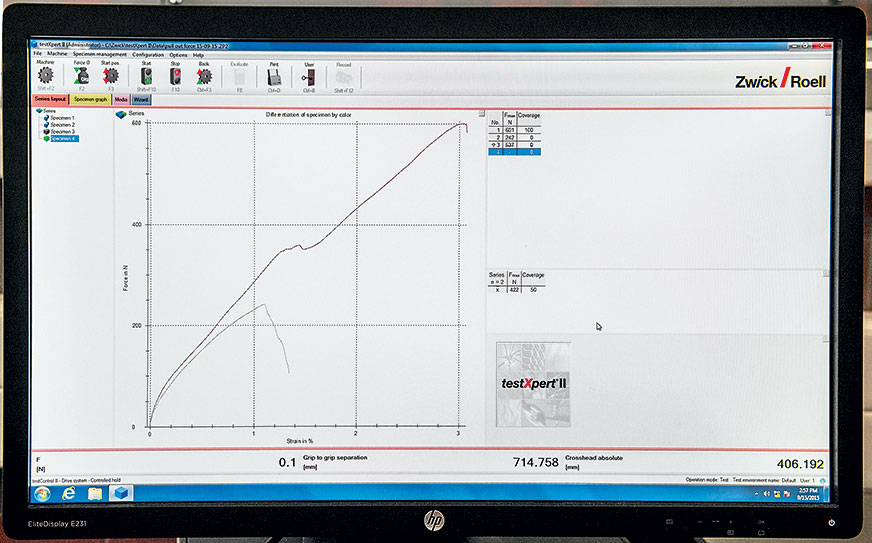

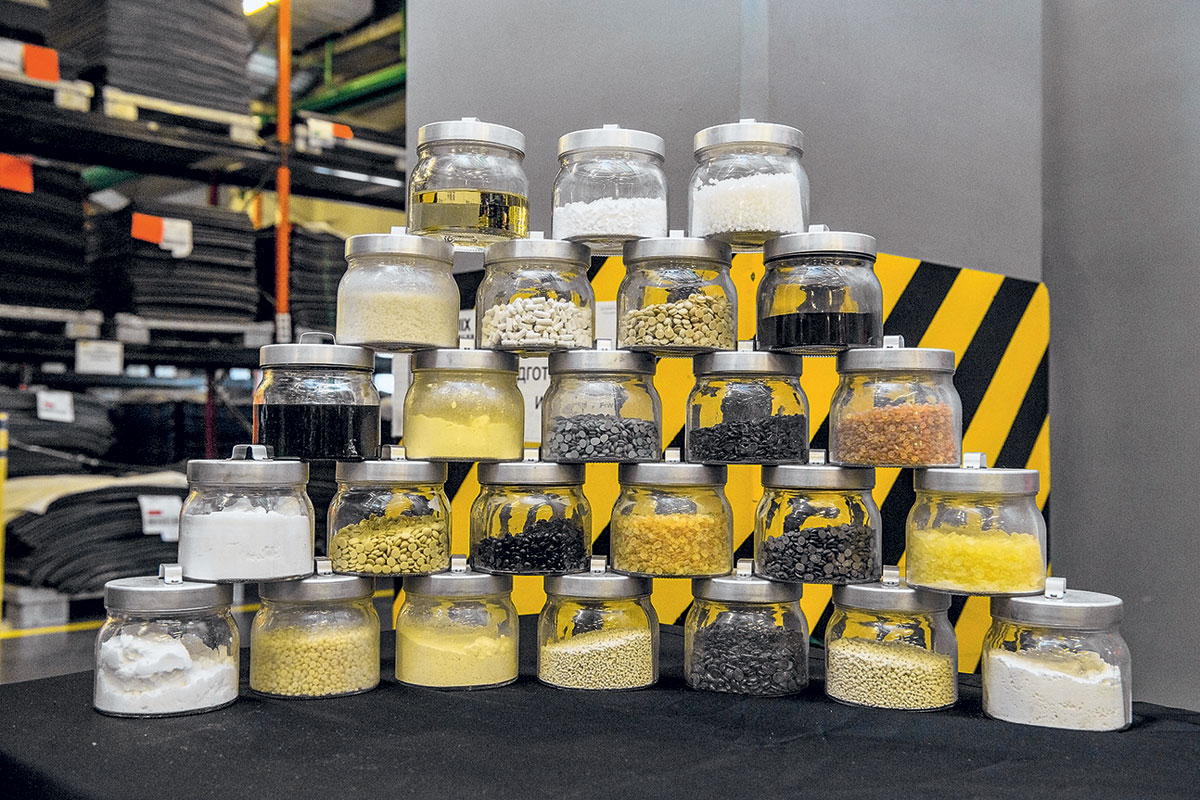

Посадку шипа проверяют на специальном станке. Прочность превосходная — выдирается тот только с кусками протектора

Все начинается в цехе резиносмешения. Здесь, как понятно из названия, происходит изготовление секретной резиновой смеси: компоненты тщательно перемешиваются, измельчаются и раскатываются на вальцах. Технология смешивания компонентов состоит из двух этапов: сперва технический углерод смешивается с каучуком и добавками при температуре 120 градусов. Затем полученный «микс» смешивается с серой, а чтобы не запустить процесс вулканизации, процесс происходит при сниженной до 80 градусов температуре. По окончании процесса мы можем наблюдать 250-килограммовые многослойные стопки резиновой ленты, которая вскоре пойдет в следующий цех. Но и здесь возможны некоторые отклонения от плана, ибо превратиться из невзрачного куска резины в эффективную шину дано не каждой заготовке. Даже несмотря на то, что каждый замес четко отслеживается, существует мизерная вероятность неправильного смешивания ингредиентов будущей шины из-за их огромного разнообразия, которые включают в себя 15 наименований, созданных с использованием примерно 1500 различных материалов! Поэтому из каждой палеты с резиновой лентой-полуфабрикатом в обязательном порядке берется образец, который отправляется в лабораторию для анализа физико-химических параметров. Там проверяется полный набор физических свойств — время вулканизации, вязкость, твердость и т. д. В случае непрохождения целая палета бракуется, отправляется на вторичную переработку, а в производство отправляется только одобренное сырье.

Далее следует процесс экструзии, где лента сырой резины под давлением проходит через специальные планки (для каждого типоразмера шины своя планка). После этого формируются элементы будущей шины: боковины, протектор и гермослой. Во время экструзии на резину наносят цветные полоски, дабы заготовки было легче идентифицировать по типоразмеру и модели. Температура внутри экструдера колеблется в районе 110 градусов и снижается до 23–35 на 100-метровом участке, имеющем водяное охлаждение. Следующий этап — цех сборки и нарезки, где гермослой, текстильный слой, металлокорд, боковина и протектор состыковываются воедино. Таким образом, резиновая лента постепенно приобретает более привычную нам форму, больше всего напоминая гоночный слик из крайне мягкой резины. Чтобы шина обрела конечные формы, рисунок протектора, необходимую прочность и упругость, она отправляется на завершающий этап — вулканизацию. Здесь сырая резина запекается в пресс-форме при температуре 165 градусов под давлением в 16 атмосфер, а сам цикл длится порядка 9–15 секунд в зависимости от типоразмера шины. Пресс-формы представляют собой разбитые на несколько частей алюминиевые с торца и металлические по бокам клише, которые смыкаются при «запекании» протектора и размыкаются по окончании процесса вулканизации. Привычных «пупырышек», образующихся после вулканизации, теперь нет: высокое давление и особенности конструкции пресс-форм позволяют этого избежать. Поскольку клише при вулканизации имеют свойство загрязняться, то через каждые 1500 циклов они проходят очистку сухим льдом. Завод по изготовлению форм, кстати, также принадлежит Continental — компания приобрела его в прошлом году.

Усилие при этом достигает колоссальных 600 Н, хотя и обычный конти-шип показал вполне достойные 242 Н

Но свежеиспеченные шины еще не готовы: после вулканизации каждая шина проходит 100-процентный контроль качества, который включает весовую, визуальную и геометрическую проверки. Таким образом проверяют однородность структуры шины, наличие дисбаланса и отсутствие внешних недостатков. Также все шины проходят через рентген-установку, которая позволяет отследить правильность наложения слоев ( раньше для этого приходилось выборочно разрезать покрышки и осматривать их). И только после этого шины идут на фирменную ошиповку.

Этим процессом континенталевцы особенно гордятся — они первые, кто запустил в серийное производство технологию посадки шипов на клей, которая зовется StudOn (до этого к подобным мерам прибегали только в автоспорте). Так же, как, например, Gislaved NF 100, которые производятся здесь же, в Калуге, IceContact 2 проходят аналогичный процесс ошиповки: стенд, оснащенный специальной камерой, отслеживает положение центров отверстий и помещает в них шипы. Но в случае с IceContact 2 шипы уже покрыты специальным клеем, который расплавляется и засыхает на следующем этапе в автоклаве при температуре 165 градусов и под давлением 7 атм. Этот этап производства давно себя оправдал: вклеенный шип легко выдерживает нагрузку в 500 Н и выдергивается лишь при 600 Н, но уже с корнем, забирая с собой кусок протектора. Чтобы выдернуть обычный шип, требуется в 3–4 раза меньшее усилие — этот параметр, кстати, тоже регулярно проверяется в заводской лаборатории. Стоит ли ждать подобную технологию на более доступных покрышках? Как отвечает Георгий Ротов, генеральный директор OOО «Континентал Калуга», в ближайшее время это прерогатива лишь премиальных IceContact 2: ошиповка подобным образом довольно сильно удорожает более доступные шины.

Компаунд смеси состоит из множества компонентов, включающих в себя 15 наименований, созданных с использованием 1500 различных материалов!

Также представители компании поделились перспективами развития производства. Одну из важнейших ролей здесь, конечно, играет не самая благоприятная экономическая обстановка: московский офис Continental прогнозирует падение российского рынка шин вплоть до следующего года. Вернуться же на докризисный уровень 2013 года, согласно ожиданиям компании, шинный рынок должен ближе к 2020 году, а уже к концу 2017 года завод планирует выйти на полную производственную мощность в 4 миллиона шин в год (теоретически существуют перспективы расширения производства аж до 16 млн).

Что касается настоящего времени, то сегодня в Калуге производится более 150 артикулов шин трех популярных в России брендов — Continental, Gislaved и Matador. По словам руководства, ведутся активные переговоры с российскими заводами-автосборщиками, с некоторыми уже есть определенные договоренности — АвтоВАЗ, Nissan, Renault, Ford, КамАЗ и т. д. уже сотрудничают с Continental.

Также в этом году начались поставки за рубеж: первые партии экспортных шин отправились в Республику Беларусь и на Украину, а за ними последовали поставки в Германию и Францию. В ближайшие месяцы шины, произведенные в Калуге, отправятся еще в ряд европейских стран: Бельгию, Испанию, Португалию, Италию, Великобританию, Польшу и Турцию. Примечательно, что это далеко не первый случай за последние годы, когда европейская компания, имея производство в России, начинает удовлетворять спрос не только наших, но и зарубежных торговых площадок — один из лучших показателей эффективности производства.

Читать по теме: что означает маркировка шин >>>

Стали известны новые подробности о готовящемся гиперкаре Koenigsegg One:1. Автомобиль будет представлен в начале марта на Женевском автосалоне. Как ожидается, всего изготовят не более пяти экземпляров новой модели. Представители компании рассказали, что удельная мощность суперкара составит 1 л.с на килограмм веса, а это означает, что мотор Koenigsegg One:1 разовьёт 1400 лошадиных сил. Максимальная скорость нового гиперкара достигнет отметки 450 километров в час, также в компании заявляют, что модель установит рекорды разгона машины до 100, 200, 300 и даже 400 километров в час.

Хочу получать самые интересные статьи

Российские водители по-прежнему сами шипуют шины. Зачем?

Все больше стран запрещают шипованные шины из-за того, что они портят дороги и вредят экологии, поднимая в воздух асфальтовую пыль. Даже у нас уже звучат такие же инициативы. Но в России по-прежнему некоторые водители так любят шипы, что готовы устанавливать их сами. Среди наших соотечественников на Aliexpress пользуются популярностью шипы для покрышек, продающиеся отдельно от самих покрышек.

Такие шипы водители вкручивают в старые зимние шины, из которых родная ошиповка давно выпала, а также в любую другую резину, которая у них есть.

Производители шин тратят миллионы на изобретение новых шипов, экспериментируя с их формой, составом и креплением. Вкрученные самостоятельно шипы ничего общего с фирменной ошиповкой не имеют.

Судя по отзывам покупателей, такие отдельно продающиеся шипы они применяют на автомобильных покрышках (как для легковушек, так и для грузовиков), на велосипедных шинах, а также на зимней обуви. Некоторые автомобилисты заказывают шипы из Китая ежегодно.

Кому-то 100 китайских шипов хватает только на два колеса, а кто-то умудряется воткнуть их и во все четыре, а потом ездить всю зиму на такой резине. И это при том, что в современной фирменной «шиповке» производители устанавливают до 250 «зацепов».

Против использования шипов на ботинках мы ничего не имеем — личное дело каждого.

А вот что касается автомобильных покрышек, то тут такие эксперименты опасны.

Какие шины соответствуют закону?

Регламент Таможенного союза предусматривает, что зимой на автомобилях в России должны быть установлены покрышки с обозначением в виде горных пиков.

Именно так по международным правилам обозначают шины, предназначенные для зимы.

Покрышки с пометкой M+S, так называемая «европейская зима», для нашей официально не подходят. Бывает, что производитель комбинирует оба значка на одной шине — такие регламентом у нас допускаются. Использование летней резины зимой вообще под запретом.

Шипы, самостоятельно вкрученные в летнюю резину, зимней ее не делают.

Немного другая история с шипованными изначально шинами, которые растеряли свои «зубы». Китайская ошиповка, установленная самостоятельно, формально превращает такую шину в восстановленную, и теоретически на ней можно ездить, если протектор соответствует нормативу, а шипы — такие же, как были у производителя. Но шансов, что любители вкручивать шипы своими руками эти условия соблюдают, конечно, минимальны.

Если резина потеряла все свои шипы, значит, она уже не годится для эксплуатации. Восстановление ошиповки свойства покрышки не вернет и езду по снегу и льду безопасной не сделает.

Китайские шипы повреждают шины

«Каждый владелец может собрать свою машину сам, — говорит генеральный директор московского экспертного центра “Движение без опасности” Вадим Мельников. — Есть достаточное количество деталей и инструментов на рынке. Но почему-то этого никто не делает. Так почему шипы собираются сами устанавливать? Это высокотехнологичное изделие, которое испытывают не раз и вкладывают огромные инвестиции. Такие самоделкины всегда есть в нашей стране. Но, что касается шипов, зачем это нужно? Линейка шипованной резины на рынке велика. Есть очень бюджетные модели. Что мешает выбрать их? Но это принципиально отличается от кустарного производства, которое абсолютно не способствует безопасному вождению. Не нужно рисковать, когда речь идет о движении на дорогах».

«Любые изменения в конструкции шины повлияют на безопасность на дороге, — поясняет Александр Пархомчук, руководитель группы по технической поддержке клиентов Nokian Tyres Россия. — Более того, отверстия для шипов формуются на производстве и под конкретный тип шипов. Использование других типов шипов и их некорректная установка может повредить шины (нарушить целостность и герметичность шины), а это прямая угроза безопасности».

Без шипов и без воздуха

Возможно, однако, что шипы вообще скоро уйдут в историю, как и привычные нам шины. Производители уже готовы выпускать и безвоздушные покрышки! Смотрите, какие:

Во время загрузки произошла ошибка.Читайте также:

Как это работает. Как делают ошиповку на зимних шинах.

Пишет Александр «Russos» Попов: А вы никогда не задумывались как делают зимние шипованные шины? Покупая их от известной марки вы уже уверены в качестве? За шину — да, безусловно. А вот за шипы? Дело в том, что совсем недавно некоторые бренды производили только сами шины, а ошиповку же делали торгующие шинами организации. Что там вам нашиповали в гараже — не известно никому, включая того, кто и шиповал вашу резину.

Теперь же закон призывает организации, занимающиеся ошиповкой шин, соблюдать рекомендации производителя по типу шипа, его расположению и т.п. Поэтому-то многие шинные бренды позаботились об открытии собственных производств по ошиповке шин. И это правильно, ведь нам нужен качественный товар и не как не хотелось бы разбираться в том, кто шиповал эту шину, кто ее дела, а то прям как в монологе Райкина про костюм:…«К пуговицам вопросы есть?»

Решил разобраться с вопросом ошиповки по глубже и обратился за помощью к шинникам у которых есть свое производство. И недавно мне устроили экскурсию по шинному производству компании Мишлен. Увы, снимать его нельзя, кроме участка ошиповки. Дело в том, что многие станки являются собственной разработкой компанией и она очень сильно охраняет свою коммерческую тайну. На заводе были случаи, когда ловили шпионов конкурентов, которые приходили устраиваться на работу и вели себя потом подозрительно. Настоящие шпионские войны 🙂

Michelin подошел так — раз уж они делают качественные шины, то за качество надо отвечать на всех этапах. Раз на покрышке написано «Michelin», значит и за качество отвечает компания в целом. Поэтому в 2005 году на заводе в Давыдово был открыт цех по ошиповке. Теперь все шипы, их технология изготовления и ошиповка полностью отвечает стандартам компании. Здесь, кстати, производятся все шипованные шины, которые идут на российский и скандинавский рынок.

1. Для ошиповки выделен небольшой цех.

2. На каждом этапе производства шины, поставки шипа существует строжайший контроль качества и параметров производства.

3. На заводе помешаны на безопасности. Для современного производства это сейчас норма. Но я все равно удивляюсь, когда все сотрудники проходят именно через эту калитку, а не сбоку.

4. На заводе процесс ошиповки полностью автоматизирован, что минимизирует человеческий фактор.

5. Шипы. Я, пока их рассматривал, уронил один шип на пол. Тут же двое сотрудников мне сказали, что обратно в бункер его класть нельзя, только в утиль теперь. И проконтролировали, куда я его положил. Невероятно. А казалось бы — какой-то один шип.

6. Автоматическая линия обеспечивает высокую стабильность процесса.

7. Компьютер с помощью датчиков находит гнездо каждого шипа и сажает его точно на свое место.

8. Контролируя при этом выступ шипа из протектора и силу вдавливания.

9. Головка крупным планом.

Сам процесс лучше посмотреть на видео, которое предоставила пресс-служба компании.

10. После ошиповки каждая шина проходит визуальный и тактильный контроль. На заводе вообще каждый этап контролируется и абсолютно все шины проходят контроль качества.

11. Скоро на зимних дорогах страны.

12. Невероятные тактиильные ощущения, когда погружаешь в шипы руку. 🙂

13. И традиционный вопрос — на чем ездите вы зимой? Я уже много лет езжу на так называемой «липучке».

14. Можно сказать, что музейный экспонат. Станок для ручной ошиповки шин. Используется для опытного производства и единичных экземпляров.

15. Компания использует традиционные круглые шипы. Как показала практика, все другие формы становятся со временем круглыми или поворачиваются под произвольным углом.

16. Кстати, с первого января 2016 года вступает в строй новый Техрегламент в России. Теперь максимальное количество шипов на погонный метр протектора равно 60.

И немного о современных тенденциях в мире зимней резины:

Рекомендуется к просмотру:

ремонт шин в домашних условиях

Использование специализированных зимних шин – это обязательное требование, актуальное для многих российских регионов. Резина, предназначенная для холодного времени года, более эластична. Приспособлена для работы при экстремально низких температурах, обеспечивает лучшее сцепление с асфальтом и сложными покрытиями, будь то лед или снег.

Летний аналог в таких условиях просто замерзнет, автомобиль начнет скользить, буксовать, сильно вырастет риск ДТП. Помимо обычных зимних покрышек, именуемых в народе “липучками”, на рынке представлены и специальные шипованные модели.

Шипы буквально “вгрызаются” в лед, цепляются за укатанный снег, что обеспечивает точность управления и хорошую проходимость в самых сложных ситуациях. К сожалению, при движении по чистому асфальту шипы подвергаются повышенным механическим нагрузкам, а потому часть из них может попросту “вылететь”.

Покупка нового шинного комплекта – дорогое удовольствие, неудивительно, что у многих водителей возникает вопрос, как восстановить шипы на зимней резине собственными силами? Разберемся в этом.

Как определить, что шине нужен ремонт?

Сразу скажем, что восстановление ошиповки шин – это операция вполне выполнимая. Если протектор имеет достаточную глубину, а сам резиновый материал не демонстрирует особых признаков износа, то приобретать новый комплект не нужно.

Ремонт позволит полностью восстановить изначальные технические показатели резины, а также сэкономит крупную денежную сумму.

Определить, что изделию нужна реставрация, можно по следующим признакам:

- на поверхности явно видны отверстия, которые оставили после себя выпавшие шипы;

- между шипом и протектором прослеживается крупный зазор;

- металлические элементы потеряли изначальную прочность фиксации, их без особых усилий можно утопить внутрь покрышки, расшатать;

- высота шипов над резиновой поверхностью упала до полутора миллиметров, на них заметны следы механических воздействий, потертости и деформации.

Какие шины подлежат восстановлению?

Замена шипов актуальна и оправдана при соблюдении следующих условий:

- Покрышка была оснащена шипами в фабричных условиях, то есть на ней имеются все необходимые посадочные отверстия, расположение которых строго продумано и оптимизировано.

- Возраст резины не более пяти лет. По истечении данного срока материал начинает стареть, его свойства изменяются.

- Протектор имеет достаточную глубину, по меньшей мере, 7 миллиметров.

- Отсутствие серьезных механических дефектов и иных повреждений, которые можно определить в ходе визуального осмотра.

Шипы: конструктивные особенности и принципы выбора

Визуально шип представляет собой очень простой металлический элемент, состоящий из корпуса и сердечника, выступающего из него на определенную длину. Корпус сформирован достаточно мягким металлом, сердечник же максимально твердый, что снижает интенсивность механического износа.

Чтобы добиться максимальной прочности фиксации, тело оснащено 2-3 фланцами. Чтобы ремонт-дошиповка своими руками дал необходимый результат, при подборе шипов следует руководствоваться несколькими простыми принципами:

1. В идеале, следует использовать восстановительный комплект, рекомендованный непосредственно производителем. Многие компании выпускают такие наборы, металлические элементы полностью соответствуют заводским оригиналам, что обеспечивает простоту монтажа, а также полное восстановление изначальных технических параметров резины.

Важно! Если отыскать такой комплект в продаже не получается, то можно приобрести и шипы от стороннего бренда, но обратить внимание, чтобы по своей конфигурации, материалу производства и другим основным показателям они полностью соответствовали оригиналам.

2. Если вы эксплуатируете транспортное средство, в основном, в городе, передвигаетесь по асфальту, редко выезжаете на гололед и другие сложные поверхности, то можно сделать выбор в пользу простых шипов с одним фланцем.

3. При регулярных поездках по льду, загородным трассам, которые редко чистятся от наката и спрессованного снега, лучше установить более мощные и надежные металлические элементы с несколькими фланцами.

Посмотрите видео о плюсах и минусах ремонтных шипов:

Механизированные способы

Установка может выполняться и полностью вручную, и при помощи специального инструмента. Начнем разбор со второго варианта.

Самый надежный, быстрый и эффективный инструмент – это пневматический пистолет. Да, стоит он недешево, так что ради одной процедуры покупать его – не самое рациональное решение.

Поспрашивайте у друзей, попробуйте договориться об аренде с автомобильным сервисом – в таком случае экономия окажется внушительной.

Пользоваться пистолетом довольно просто, достаточно придерживаться следующего алгоритма действий:

- накачка колеса;

- установка шипа в специально оборудованный паз на пистолете;

- рабочая часть инструмента плотно прижимается к посадочному отверстию;

- нажимается курок, под большим давлением элемент буквально “влетает” в гнездо и фиксируется.

Важно! Основной момент – контроль над положением пистолета, он должен находиться строго перпендикулярно по отношению к отверстию.

Альтернативный вариант – шуруповерт (дрель с возможностью работы на низких оборотах), на который установлена особая насадка, приобрести ее можно в автомобильных магазинах.

На этом видео показано, как самостоятельно зашиповать резину в гаражных условиях с помощью дрели:

Ручная методика

Установить ремонтные шипы для зимней резины можно и при помощи самого простого инструмента. В процессе понадобится следующее:

- пассатижи;

- молоток;

- отвертка с диаметром, соответствующим посадочному отверстию для шипа;

- теплая мыльная вода.

Первым делом, покрышку нужно тщательно вымыть, чтобы удалить загрязнения. Далее вся поверхность протектора смачивается водой, чтобы шипы входили в отверстия легче.

Непосредственно перед установкой металлического элемента посадочное гнездо немного расширяется отверткой, а шип также промывается мыльным раствором.

Важно! Использование масла в качестве смазки недопустимо, так как оно является химически активным веществом, способным спровоцировать разрушение резинового материала.

Чтобы шип оказался на нужной глубине, он загоняется в гнездо молотком или пассатижами.

Если диаметр посадочного отверстия слишком большой, оно изношено, из-за чего не обеспечивает надежной фиксации, можно выполнить простой и быстрый ремонт с помощью специального клея. Например, есть хороший клей Loctite 480.

Смотрите видео, где показан самый простой способ ошиповки шин, при помощи отвертки:

Тест на видео — какой клей лучше применить для установки шипов:

Интересное видео, обзор ручного шиповального устройства:

Эксплуатационные советы

Чтобы ремонт шин в домашних условиях оказался по-настоящему эффективным, первое время нужно следовать некоторым эксплуатационным правилам.

- Главное требование – несколько дней шина должна полежать в гараже, чтобы мыльный раствор полностью впитался в материал, а шипы прочно зафиксировались в структуре изделия.

- При первых выездах не нужно разгоняться быстрее 60 километров в час. Такой скоростной режим соблюдается примерно 300 километров пробега. Этого хватает, чтобы металлические элементы закрепились, “притерлись” к материалу и достигли максимальной прочности.

- В дальнейшем, эксплуатировать шины можно точно так же, как и непосредственно после покупки, так как их изначальные характеристики восстановлены.

Итак, мы изучили, как самому отремонтировать шины, “потерявшие” шипы. Особых сложностей в этой работе нет, так что финансовая выгода очевидна!

Загрузка…величина выступания шипов — журнал За рулем

Кошка умеет выпускать и прятать когти. А как влияют изменения в выступании шипов над протектором от оптимального на характеристики покрышек?

Шипованные шины

Большинство шинников считает оптимальным выступание шипов над резиной 1,2–1,3 мм. Не будем ставить под сомнение эти цифры. Тем не менее, в магазинах можно встретить «шиповки» некоторых компаний, ошипованных по разному: иногда шипы практически прячутся в резине, а где-то торчат, возвышаясь над ней до двух миллиметров.

Выступание шипов

Мы решили проверить, на что и как влияют отклонения величины выступания шипов в ту или иную сторону. Помочь нам в этом исследовании взялась компания Continental AG. По нашей просьбе ее специалисты подготовили три версии покрышек Barum Norpolaris с разным выступанием шипов — 1,3 («норма»), 0,8 («уменьшенный») и 1,8 («увеличенный») миллиметров.

Мы остановили свой выбор именно на этих шинах, поскольку в них применяются обычные круглые шипы. «Бриллиантовые», используемые в шинах Continental и Gislaved, квадратные (Nokian) и треугольные (Kumho) нас не особо интересовали, поскольку могут иметь другие зависимости. А круглые шипы встречаются в большинстве зимних шин.

Как испортить шиповку?

Первые нюансы выяснились в процессе шипования. Заглубить или недопосадить «гвозди» оказалось делом отнюдь не простым. Поскольку в шинах Barum Norpolris, как и практически во всех современных, «гнезда» под шипы «отливают» в процессе «выпекания» покрышек, — для этого в пресс-форме сделаны соответствующие штырьки-выступы. Потому для заглубления шипов пришлось прилагать повышенные усилия при их монтаже. Но в процессе обкатки и испытаний они стремятся занять правильное положение, поскольку снизу их подталкивает сжатая резина.

«Выпустить» шипы тоже не просто — любые недожатые при обкатке займут свое законное место на нужной глубине. Для гарантии повышенного выступания континенталевцам пришлось подкладывать под каждый шип резиновые пыжи, нарубленные из полумиллиметровой резины.

Другое дело, когда под шипы сверлятся отверстия в готовой шине (старая технология, отживающая свой век) — здесь отклонения в глубине отверстий приведут к тому, что шип либо провалится, либо будет излишне торчать.

Шипы на шинах

Все вышесказанное относится к шипам с правильным «вылетом» твердосплавной вставки над его корпусом.

Второй вариант возможных отклонений возможен из-за применения несоответствующих по высоте шипов либо некондиционных, в которых вставка выступает над корпусом не так как требуется.

Проверка на льду

Для тестов мы использовали, в основном, VW Golf V, который гоняли в двух вариантах — с электроникой (ESP и ABS) и без. В качестве базовых шин использовали более дорогие ContiWInterViking 2. Результаты замеров приведены в таблице 1, удельные изменения — в таблице 2.

Более когтистые покрышки лучше цепляются за лед — здесь мы никакого открытия не сделали. Но выяснили, насколько именно. В принятых нами рамках (+ 0,5 мм) — каждая дополнительная десятая часть миллиметра выступа улучшает продольное сцепление примерно на 3 %. Наименьшему влиянию подвержен режим торможения с ABS — 2,4 %. Обратите внимание — в торможении юзом наиболее когтистые Barum Norpolaris смогли обыграть более породистого ContiWinterViking 2.

Шипы разной величины, проверка на льду

На поперечное сцепление величина выпускания когтей влияет меньше — 0,9–1,4 % на каждую «десятку». Причем при включенной электронике влияние больше. Самое примечательное — и здесь более когтистый Barum Norpolaris вновь обыгрывает Conti, причем и с электроникой, и без. Думаю, причины понятны — у последних покрышек шипы ориентированы (поперек) так, чтобы в первую очередь улучшить продольные сцепные свойства.

Единственный минус на льду, который мы смогли найти у излишне торчащих шипов когтей — осложнение управляемости за счет запаздывания реакций автомобиля на повороты руля и неприятно резких срывов в скольжение. Потому оценка управляемости снижена до 6 баллов.

Теперь о версии с «поджатыми» когтями.

В тех же пределах (половина миллиметра) налицо снижение сцепления — 2,1–3,3 % на каждые 0,1 мм — в разгоне и торможении с электронными помощниками. Причем, в случаях с ABS и ESP от уменьшения выступа шипов сцепные свойства теряют от 3,0 до 3,3 % на каждую десятую долю миллиметра. А вот потери для машины без электронных «ограничителей» чуть меньше — 2,1–2,4 % на каждую «десятку» миллиметра. Поперечные свойства тоже ухудшаются, но не так заметно — 0,5–1,3 % на каждые 0,1 мм. Поведение автомобиля на льду «размазанное», отличается вялыми реакциями. Чувствуется, что больше работает резина, чем шипы. Оценка управляемости — тоже 6 баллов.

Чем плохи выпущенные когти?

Получается, что на льду, как ни крути, выгоднее выпускать когти побольше. А если придется тормозить на мокром асфальте?

Здесь увеличенные шипы при наличии ABS слегка удлиняют тормозной путь, без электроники практически настолько же снижают его.

Уменьшение выступа слегка укорачивают тормозной путь только при ABS,

а на эффективность торможения с заблокированными колесами никак не влияет.

Так что же, можно выпускать когти?

Замеры шипов

Не стоит торопиться с выводами — самое неприятное кроется в последних строчках таблицы 1 — суммарное число выпавших шипов или потерявших твердосплавную вставку на всем комплекте после всех испытаний. В случае «стандартного» и «уменьшенного» выступа количество потерь после проведенных тестов одинаково — 10 шипов на все четыре колеса. А при «увеличенном» выступе потери …удваиваются! Причем, за счет передних колес. Таким образом, что при увеличении выступа на каждые 0,1 мм потери шипов составляют 20 %.

Да, увеличен